Тепловая обработка молока. Обработка молока

Виды обработки молока, стерилизация и пастеризация молока

Молоко, как один из самых скоропортящихся пищевых продуктов, в свежем виде продаётся только на рынках или непосредственно у фермеров, держащих коров. Для того же, чтобы доставить молоко или какой-либо молочный продукт нам, городским жителям, его нужно тем или иным способом обработать. При этом обработка молока часто настолько меняет его вкусовые качества, что на исходный продукт оно становится мало похожим.

Согласитесь, многие из нас обожают сгущённое молоко или мороженое, но при этом весьма скептически относятся к идее регулярного употребления сырого молока. Виды обработки молока очень разнообразны и служат для самых разных целей.

Виды тепловой обработки молока

Само по себе молоко меняет свои качества под воздействием содержащихся в нём бактерий. Именно они перерабатывают содержащиеся в молоке сахара в молочную кислоту, в результате чего продукт становится кислым на вкус. Скисает, попросту говоря.

Обработка молока преследует главную цель - замедление или вовсе прекращение активности бактерий. Достигается это разными видами тепловой обработки молока.

1. Охлаждение молока.

Все обменные процессы в любом живом организме проходят наиболее эффективно при определённой, оптимальной температуре. И бактерии – не исключение.

При температуре около 37 градусов они перерабатывают углеводы, содержащиеся в молоке, максимально быстро. При охлаждении же молока вся их жизнедеятельность тормозится, и при определённом значении – вовсе останавливается. Ферменты в их телах не работают, жидкость не циркулирует, обменные процессы замирают.

Но при этом могут начать активно действовать более злостные микроорганизмы – гнилостные бактерии. Они могут попасть в молоко из окружающей среды. А поскольку конкуренты за пищу – молочнокислые бактерии – находятся в заторможенном состоянии, эти микроорганизмы получают в своё распоряжение богатые кормовые угодья. Кроме того, при охлаждении молока в нём могут разрушаться некоторые витамины. В частности, та же аскорбиновая кислота.

Другими словами, такая тепловая обработка молока, как охлаждение, имеет ряд недостатков. Но даже несмотря на это, такой метод очень часто используется. Особенно – в быту, путём простого помещения молока в холодильник.

2. Замораживание молока.

Как показали исследования, проведенные ещё в прошлом веке, при замораживании при температуре около –15 градусов молоко сохраняет свои свойства на протяжении более полутора лет. При этом, конечно же, нарушается структура молекул жиров и разрушаются некоторые витамины. Но сами питательные и бактерицидные свойства молока сохраняются.

Интересно, что при размораживании молоко полностью восстанавливает свою консистенцию и физические свойства. Важно только проводить равномерное перемешивание молока при выводе его из состояния заморозки.

3. Стерилизация и пастеризация молока.

Если молоко нагреть до температуры, при которой гибнут те или иные бактерии, то можно добиться почти полного очищения молока от них. При этом целью пастеризации молока является не столько борьба с бактериями, приводящими к скисанию молока, сколько уничтожение патогенным микробов, способных попасть в молоко после его получения от рабочих хозяйств, с насекомыми или от самого скота.

Каждый тип микроорганизмов при этом чувствителен к тем или иным температурам. Например, кишечная палочка и возбудитель чумы погибают при повышении температуры до 50 градусов. А вот возбудитель туберкулёза выдерживает иногда и все 80, поэтому для полного обеззараживания молока от него требуется кипячение продукта при температуре выше 120 градусов. Такое кипячение называется стерилизацией.

При этом большинство витаминов при тепловой обработке молока распадаются, и, кроме того, денатурируются многие белки. Но, тем не менее, стерилиазация и пастеризация молока мало влияют на его вкусовые и питательные свойства. А известный нам сладковатый привкус пастеризованного молока обусловлен наличием в нём определённых добавок.

Таким образом, любая обработка молока приводит к тому, что в нем сохраняются лишь остатки от того первоначального продукта, который годен к употреблению только лишь в течение непродолжительного периода. Но и эти остатки продолжают хранить большой набор питательных веществ и минералов, нужных нашему организму. Так что, несмотря на все виды обработки молока, кальций, фосфор и белки с жирами мы получим из пачки магазинного молока в том же объёме, что и прямо из-под коровы.

А вот уже о витаминах и ферментах при любой термической обработке пищи нужно позаботиться отдельно.

sostavproduktov.ru

Обработка молока.

Технологическая схема производства всех видов пастеризованного молока включает в себя следующие операции: приемку и оценку качества сырья, очистку и нормализацию, термическую обработку и гомогенизацию, охлаждение, фасование, розлив, маркировку и хранение.

Приемка молока на молочных заводах осуществляется по качеству. Качество молока в момент сдачи-приемки должно отвечать требованиям ГОСТ Р 52054-2003 «Молоко натуральное коровье — сырье».

При приемке качество молока оценивают по органолептическим показателям, содержанию жира, кислотности и температуре. Для производства пастеризованного молока применяемое натуральное молоко должно быть не ниже 2-го сорта. Требования к качеству молока-сырья приведены в табл. 1, где КМАФАнМ — количество мезофильных аэробных микроорганизмов и факультативно-анаэробных микроорганизмов; КОЕ — колониеобразующие единицы; БГКП — бактерии группы кишечных палочек.Таблица 1. Показатели качества молока-сырья

При оценке качества из партии молока берут среднюю пробу — часть продукта, отобранную от каждой упаковки в одну емкость, а из автомобильных или железнодорожных цистерн — из каждого отсека отдельно. Перед отбором средней пробы молоко перемешивают до полной однородности. На емкость со средней пробой молока наклеивают этикетку, указывают сдатчика и дату поступления.

Очистка и нормализация молока

Молоко, поступающее на завод, содержит механические включения, поэтому применяют центробежную очистку молока на сепараторах-молокоочистителях, которая осуществляется одновременно с нормализацией. Очистка, нормализация, гомогенизация, пастеризация и охлаждение происходят в потоке на пластинчатых пастеризационно-охладительных установках в комплекте с гомогенизатором.После очистки и охлаждения (до 2-4 °С) молоко при необходимости хранят в промежуточных емкостях не более 48 ч.

Очистка и нормализация проводится при 40±5 °С на сепараторах-молокоочистителях и сепараторах-сливкоотделителях. Нормализация осуществляется в потоке путем смешивания сливок и обезжиренного молока в таких пропорциях, чтобы обеспечить заданную жирность молока.

Нормализованная смесь молока поступает в гомогенизатор — плунжерный насос высокого давления при температуре не менее 60 °С. При давлении 12,5±2,5 МПа в гомогенизаторе происходит раздробление жировых шариков, а дестабилизированный в результате механического и теплового воздействия молочный жир приобретает белково-лецитиновую оболочку. Размер жировых шариков при гомогенизации уменьшается в 10 раз. Благодаря гомогенизации молока в течение срока реализации замедляется образование сливочной пробки на поверхности молока.

Термическая обработка молока

При производстве молока и молочных продуктов применяются следующие виды термической обработки: термизация, пастеризация, топление, стерилизация и ультравысокотемпературная обработка молока (УВТ-обработка).

Термизация - процесс термической обработки сырого молока, которая осуществляется при температуре от 60 до 68 °С с выдержкой до 30 с, при этом сохраняется активность щелочной фосфатазы молока.

Пастеризация - тепловая обработка молока при температурах ниже точки его кипения, проводимая в целях обезврежения молока в микробиологическом отношении, инактивации ферментов, придания молоку определенного вкуса и запаха. Пастеризация молока ослабляет или уничтожает некоторые пороки вкуса и запаха молока, а в сочетании с охлаждением и асептическим розливом исключает вторичное обсеменение микроорганизмами, предотвращает порчу продукта при хранении. Возможное бактериальное обсеменение при технологической обработке молока наглядно видно.

Критические температуры гибели патогенных микроорганизмов ниже, чем молочно-кислых, особенно термофильных бактерий; наиболее устойчивы бактерии туберкулеза. Температуры разрушения ферментов также различны. Так, фосфатаза инактивируется при 72-74 °С, нативная липаза — при 74-80 °С, бактериальная липаза — при 85-90 °С.

Температуры пастеризации молока и смесей устанавливают с учетом критических температур гибели микроорганизмов, инактивации ферментов, а также с целью придания молоку определенных свойств, от которых зависят выход и качество продукта.

В настоящее время используются два вида пастеризации:

- низкотемпературная — осуществляется при температуре не выше 76 °С и сопровождается инактивацией щелочной фосфатазы;

- высокотемпературная — осуществляется при различных режимах (температура, время) при температуре от 77 до 100 °С и сопровождается инактивацией как фосфатазы, так и пероксидазы.

Топление молока — процесс выдержки молока, проводимый при температуре 85-99 °С в течение не менее 3 ч или при температуре 105 °С не менее 15 мин. При этом снижается биологическая ценность молока, но оно приобретает характерные органолептические показатели — ореховый вкус и запах, кремовый или светло-коричневый оттенок.

Стерилизация - тепловая обработка молока при температуре выше 100 °С. При этом полностью уничтожаются все виды вегетативных микроорганизмов, их спор, инактивируются ферменты.

В молочной промышленности применяют следующие виды стерилизации: стерилизация в таре при температуре 115-120 °С с выдержкой 30 и 20 мин; обработка ультравысокими температурами (УВТ-обработка или ультра пастеризация) при температуре в пределах 140 °С с выдержкой 2 с.

УВТ-обработка с последующим асептическим упаковыванием обеспечивает соответствие продукта требованиям промышленной стерильности и осуществляется в потоке в закрытой системе с выдержкой не менее чем 2 с одним из следующих способов:

- путем контакта обрабатываемого продукта с нагретой поверхностью при температуре от 125 до 140 °С;

- путем прямого смешивания стерильного пара с обрабатываемым продуктом при температуре от 135 до 140 °С.

После термической обработки молоко охлаждается до 4-6 °С, проверяется на качество и расфасовывается в мелкую или крупную тару.

Готовый продукт хранят в холодильных камерах при температуре 0-8 °С и относительной влажности 85-90 %. Продолжительность хранения большинства видов пастеризованного молока не более 36 ч с момента окончания технологического процесса.

inbelousov.ru

Термическая обработка молока

Термическую обработку (пастеризацию и стерилизацию) молока применяют для предохранения молочных продуктов от порчи и повышения стойкости при хранении.

Вместе с тем, в процессе тепловой обработки изменяются основные компоненты молока и свойства его: вязкость, кислотность, поверхностное натяжение, вкус, запах, цвет молока, его способность к отстою сливок, сычужному свертыванию и пр. При всех видах тепловой обработки стремятся максимально сохранить исходные данные молока, его пищевую и биологическую ценность, т. к. длительное воздействие высоких температур может вызвать необратимое изменение структуры и свойств белков и прочих составных частей молока. Разберем, как же изменяется каждый компонент молока и его влияние на свойства.

Лактоза. В процессе высокотемпературной пастеризации молока и особенно при стерилизации происходит изомеризация лактозы (образование лактулозы) и ее взаимодействие с аминокислотами (реакция меланоидинообразования).

Стерилизация молока также вызывает разложение лактозы с образованием углекислого газа и кислот — муравьиной, молочной, уксусной и др. При этом кислотность молока увеличивается на 2-3°Т.

В результате образования меланоидинов изменяется вкус и цвет молока. Механизм меланоидинообразования до сих пор окончательно не установлен. Выяснено, что реакция идет в две стадии. Первая стадия изучена подробно. Вначале лактоза взаимодействует со свободными аминогруппами. Аминокислоты, преимущественно Nh3 с группой лизина, в результате образуется гликозид (лактозолизин), затем образуется лактулозилизин, который распадается на фруктозолизин и галактозу или ее изомер тагатозу.

Образование фруктозолизина снижает биологическую ценность молочных продуктов, так как он не расщепляется пищеварительными ферментами и не усваивается организмом человека. В результате тепловой обработки часть лизина белков «блокируется» и тем самым снижается количество «доступных» аминокислот. Лизин может образовывать комплексы и с другими соединениями. Например, при стерилизации молока в автоклавах возможно его взаимодействие с аланином, образующийся в результате лизиноаланин также плохо переваривается в организме человека и обладает токсичными свойствами. Следовательно, при выборе режимов тепловой обработки для сохранения пищевой ценности молочных продуктов следует контролировать содержание доступного лизина.

Часть образовавшегося фруктозолизина вовлекается в дальнейшие реакции. Из его сахарного компонента образуются разнообразные карбонильные и другие соединения. К промежуточным продуктам реакции Майара относятся альдегид, кетоны, паравиноградная кислота, уксусная, муравьиная, молочная, левулиновая, лактоны и др.

Большинство из них обнаружено в пастеризованном и стерилизованном молоке. Некоторые обладают выраженным вкусом и запахом и могут влиять (+ и -) на вкус молочных продуктов.

Вторая стадия — меланоидинообразование — до конца не изучена. Известно, что она включает реакции полимеризации и конденсации карбонильных соединений при участии аминокислт. В результате образуется смесь азатосодержащих циклических соединений типа производных пиразина, пиррола, пиридина и пр., которые имеют различную молекулярную массу, не растворимы в воде, окрашены в коричневый цвет. Альдегиды принимают участие в формировании аромата продукта.

Жиры. Молочный жир под действием высоких температур подвергается незначительному гидролизу. При этом увеличивается количество в молоке диглециридов и снижается на 2-3 % содержание в триглицеридах ненасыщенных жирных кислот. Более существенно изменяется состав оболочек жировых шариков: денатурируется их белковый компонент, и часть веществ оболочки переходит в плазму молока. В результате снижается механическая прочность оболочек и наступает частичная дестабилизация жировой эмульсии — происходит слияние некоторых жировых шариков и вытапливание жира.

Витамины и ферменты молока. Тепловая обработка молока приводит к разрушению части витаминов и потере активности почти всех ферментов. В большей степени разрушаются водорастворимые витамины (тиамин, В12, С1), количество жирорастворимых витаминов изменяется мало.

Из ферментов наиболее чувствительны к нагреванию амилаза, каталаза, фосфатаза, наитивная липаза. Более устойчивы пероксидаза, бактериальная липаза и ксантиноксидаза. Фосфатаза и некоторые другие ферменты молока после потери своей активности в результате пастеризации могут вновь ее восстановить, т. е. обладают свойствами реактивации. Случай реактивации ферментов, например, фосфатазы, наблюдаются в основном после кратковременной высокотемпературной обработки высокожирного сырья.

Ферменты, сохранившие свою активность, могут вызывать в молоке и молочных продуктах нежелательные биохимические процессы, в результате которых снижаются качество, вкусовые свойства и пищевая ценность продуктов. Наибольшую опасность представляют липазы и протеиназы бактериального происхождения: липазы способствуют прогорканию молочных продуктов, протеиназы вызывают свертывание УВТ-молока.

Таким образом, мы рассмотрели, как изменяется состав молока в зависимости от термической обработки, насколько происходит потеря тех или иных компонентов. Это дает возможность регулировать режимы тепловой обработки с целью сохранения наитивного состава и свойств молока. При непрерывном способе производства молоко подергается двукратной стерилизации, что вызывает значительные изменения его физических свойств: оно приобретает кремовый оттенок и привкус пастеризации.

Соли. В процессе тепловой обработки молока изменяется в первую очередь состав солей кальция. В плазме молока нарушается соотношение форм фосфатов Са; фосфорнокислые соли кальция, находящиеся в виде истинного раствора переходят в коллоидный фосфат кальция, который агрегирует и осаждается на мицеллах казеина. При этом происходит необратимая минерализация казеинат кальций фосфатного комплекса (ККФК), что приводит к нарушению структуры мицелл и снижению термоустойчивости молока. Часть фосфата кальция выпадает на поверхности теплообменных аппаратов, образуя вместе с денатурированными сывороточными белками отложения — так называемый молочный камень и молочный пригар.

Таким образом, в результате пастеризации и стерилизации в молоке снижается количество ионно-молекулярного кальция (на 11-50%), что ухудшает способность молока к сычужному свертыванию. Поэтому при выработке творога и сыра в пастеризованное молоко вносят для восстановления солевого равновесия растворимые соли в виде хлористого кальция.

www.edka.ru

Тепловая обработка молока

Вернуться к оглавлению

ТЕПЛОВАЯ ОБРАБОТКА МОЛОКА

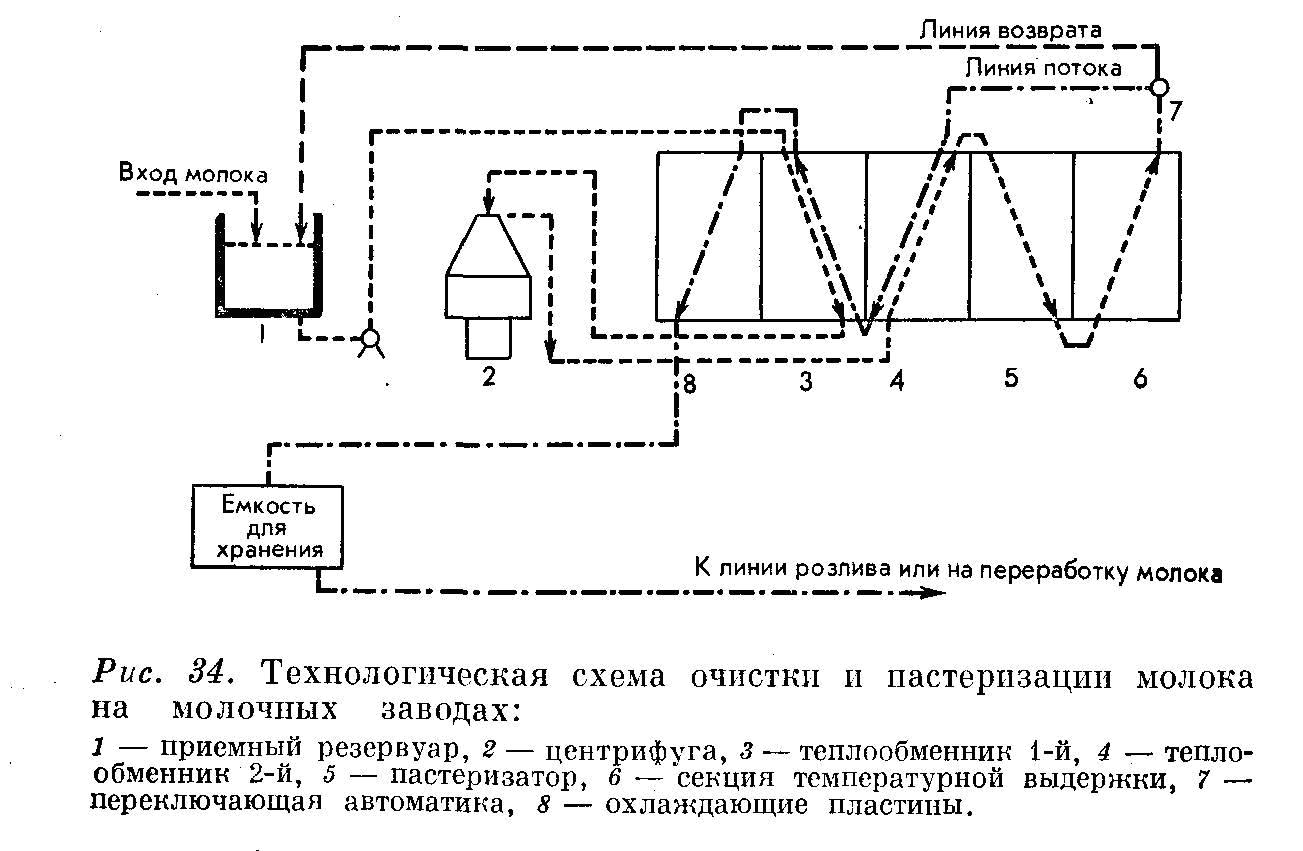

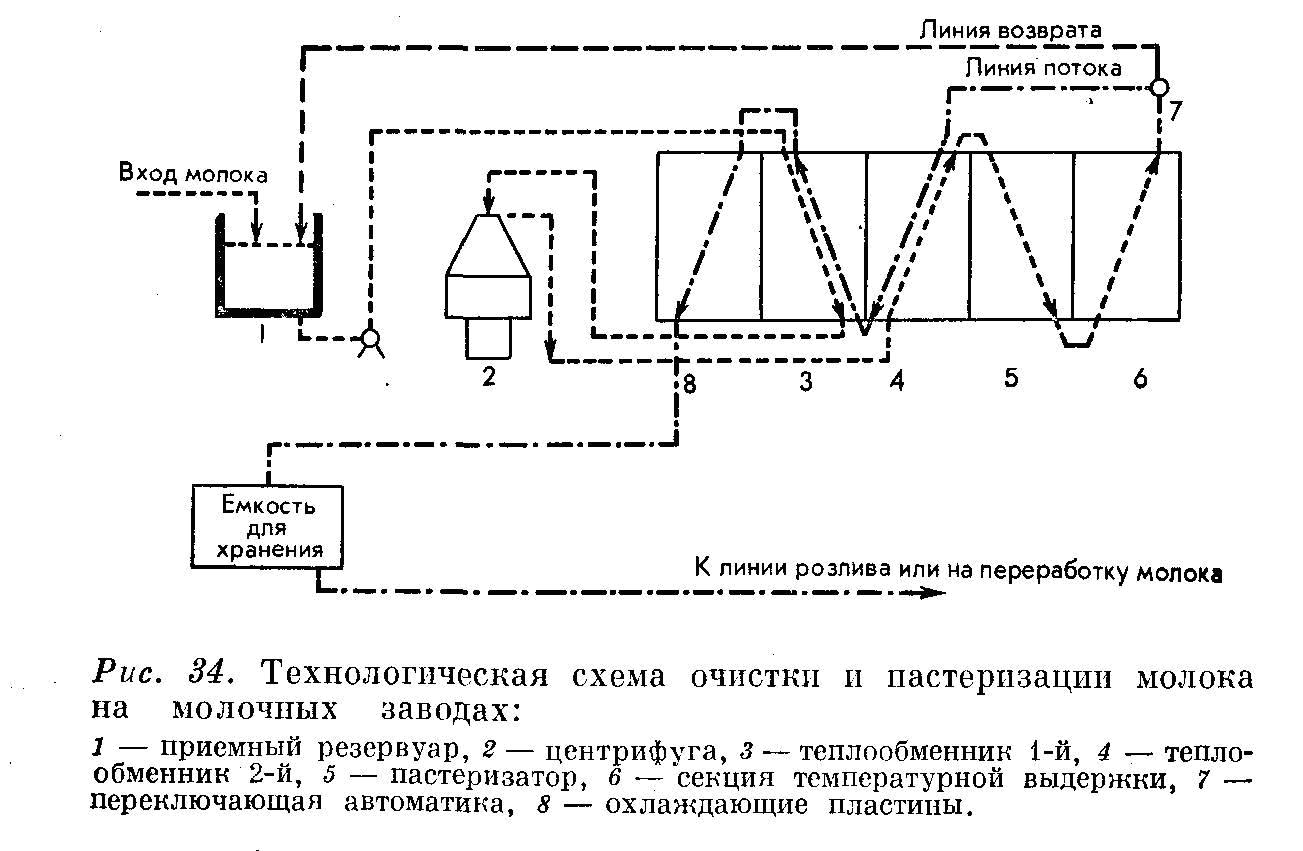

Молоко и продукты, получаемые при его сепарировании и используемые в качестве корма для животных, подлежат обязательной пастеризации таким же способом, как и питьевое молоко, и молоко, из которого приготовляют молочные продукты. Молоко, предназначенное для получения кисломолочных сыров, пастеризуют так же, как питьевое молоко; в то время как молоко для приготовления эмментальского и горного сыров не следует нагревать до температуры коагуляции белков. При изготовлении прочих сыров с использованием сычужного фермента проводят тепловую обработку молока, хотя она не предусмотрена технологией.Тепловая обработка молока прежде всего служит для уничтожения болезнетворных микроорганизмов. Кроме того, она способствует значительному сокращению количества микроорганизмов, нарушающих технологическиепроцессы, увеличивает стойкость молока и улучшает его технологические свойства. Тепловая обработка должна обеспечить надежное подавление жизнедеятельности микроорганизмов без существенных изменений свойств самого молока.Согласно действующему законодательству применяют следующие способы тепловой обработки молока: длительная, кратковременная, высокотемпературная, ультравысокотемпературная.При длительной низкотемпературной пастеризации молоко нагревают в больших ваннах с двойными стенками и мешалками при температуре 62—65°С в течение 30 мин.Длительная пастеризация — надежный способ подавления болезнетворных микроорганизмов и лишь незначительно изменяет свойства молока. Жизнедеятельность микробов подавляется почти на 90%. Так как длительная пастеризация является трудоемкой, то этот способ применяется очень редко.Кратковременная высокотемпературная пастеризация молока осуществляется путем теплообмена в пластинчатых пастеризаторах. При кратковременной пастеризации молоко нагревают до температуры 71—74°С и выдерживают в течение 40 с. Во время пастеризации молоко тонким слоем (не более 3 мм) пропускают через пластины из нержавеющей стали, с другой стороны которых движется противотоком теплоноситель. Пластины в группе соединены параллельно. По каналам между пластин молоко проходит определенный путь, в то время как в прямоточных системах молоко подводится кратчайшим путем к тисненой поверхности пластин, где образуется турбулентность (завихрения).Пластинчатый пастеризатор состоит из различных секций, через которые пропускается молоко. В системе пастеризаторов смонтирован также пластинчатый охладитель.Молоко, подлежащее пастеризации, пропускают (рис. 34) через первый теплообменник, в котором оно нагревается до температуры примерно 45° С. Затем предварительно подогретое молоко подводится к центрифуге и после центрифугирования направляется во второй теплообменник 4, в котором температура молока повы шается почти до 62° G. В первом и во втором теплообменниках молоко нагревается за счет тепла, выделяемого уже пропастеризованным молоком, которое движется противотоком.

Из второго теплообменника подогретое молоко поступает в пастеризатор, в котором нагревается до температуры 71—74°С путем кратковременной пастеризации.При этой температуре молоко выдерживается в течение 30—40 с. Затем молоко проходит через первый и второй теплообменники, где отдает тепло следующей порции молока. В теплообменниках температура молока снижается до 20°С. В холодильнике происходит дальнейшее охлаждение молока в два этапа: вначале колодезной водой — до температуры 12°С, а затем водой со льдом или рассолом — до 2—4°С.При кратковременной пастеризации пластинчатый пастеризатор обогревается горячей водой. При такой пастеризации сапрофитная микрофлора уничтожается на 98%.При высокотемпературной пастеризации молоко нагревается моментально до температуры минимум 85°С без выдержки. Высокотемпературная пастеризация осуществляется по такому принципу, как и кратковременная, однако без выдержки. При высокотемпературной пастеризации нагрев можно проводить не только с помощью горячей воды, но паром. Сапрофитная микрофлора молока при высокотемпературной пастеризации подавляется примерно на 99,5%.В настоящее время высокотемпературная пастеризация применяется при обработке молока очень редко, но рекомендуется для пастеризации сливок, из которых вырабатывают масло высокого качества.Сливки, используемые для взбивания, нагревают в особых пастеризаторах до температуры более 100°С с целью повышения их стойкости и способности взбиваться.При ультравысокотемпературной пастеризации молоко нагревают в потоке путем пропускания пара или в проточных стерилизаторах. При сверхпастеризации предварительно нагретое до температуры 70—80°С молоко нагревают до 135 —150°С путем пропускания в него пара. Время тепловой выдержки составляет несколько секунд.Охлаждают молоко путем удаления пара под вакуумом.При автоматическом регулировании поступления и удаления пара обеспечивается выравнивание водного баланса молока. При другом способе молоко подается в среду пара. Здесь в особом расширенном сосуде, который находится под вакуумом, осуществляется и удаление избыточного пара. Для производства сверхпастеризованного молока используются проточные стерилизаторы, которые могут быть в виде барабана, трубчатые или пластинчатые.По сравнению с пастеризацией молока, при которой только сокращается количество микроорганизмов, при ультравысокотемпературной пастеризации получают молоко, абсолютно свободное от микробов. Его разливают в светонепроницаемую упаковку. Такое молоко при комнатной температуре сохраняется не меньше 6 недель. Стерилизация материала упаковки проводится в ваннах с перекисью водорода и путем нагревания. На упаковочном материале не должно оставаться перекиси водорода, ее следует удалять посредством тепловой обработки.В сверхпастеризованном молоке все его натуральные свойства — запах, вкус, внешний вид и биологическая полноценность сохраняются, так как нагревание происходит за очень короткий срок. Молоко после ультравысокотемпературной пастеризации необходимо гомогенизировать, чтобы предотвратить отстаивание сливок во время длительного хранения.Стерилизацию молока проводят посредством длительной пастеризации его в таре. Стерилизацию осуществляют в закрытых стерилизаторах (автоклавах). Продолжительность стерилизации в автоклавах при температуре выше 100°С составляет от 15 до 17 мин. При непрерывной стерилизации молоко выдерживают до 2 мин при температуре 120°С. Стерилизованное молоко также следует гомогенизировать с целью его длительного хранения.Гомогенизация молока препятствует отстаиванию сливок. Скорость отстаивания сливок зависит от размера жировых шариков. В необработанном молоке жировые шарики имеют диаметр 2,5—5 (до 8) мкм, при гомогенизации они уменьшаются в размерах. Для гомогенизации молоко, предварительно подогретое до температуры 40—50°С, нагнетается через форсунки под высоким давлением. Затем оно ударяется об отражательное кольцо под прямым углом. При этом жировые шарики разбиваются, их размер в диаметре уменьшается до 0,8 мкм. Полностью гомогенизированное молоко не должно давать отстоя сливок в течение 24 ч. При производстве сверхпастеризованного молока гомогенизацию осуществляют по возможности в два этапа.При частичной гомогенизации обрабатывают только сливки, в которые затем добавляют обрат.При полной гомогенизации жировые шарики в молоке находятся отдельно друг от друга, а при частичной гомогенизации они образуют скопления (жировые комочки).Поэтому в частично гомогенизированном молоке сравнительно быстро отстаиваются сливки (образуются жировые закраины). Кроме гомогенизации под высоким давлением, применяют также гомогенизацию при низком давлении и центробежную гомогенизацию. Гомогенизация с помощью ультразвука в ФРГ еще не внедрена.В гомогенизированном молоке сливки или совсем не отстаиваются (полная гомогенизация) или частично отстаиваются (частичная гомогенизация). Такое молоко отличается хорошим вкусом и высокой усвояемостью.Вернуться к оглавлению

Из второго теплообменника подогретое молоко поступает в пастеризатор, в котором нагревается до температуры 71—74°С путем кратковременной пастеризации.При этой температуре молоко выдерживается в течение 30—40 с. Затем молоко проходит через первый и второй теплообменники, где отдает тепло следующей порции молока. В теплообменниках температура молока снижается до 20°С. В холодильнике происходит дальнейшее охлаждение молока в два этапа: вначале колодезной водой — до температуры 12°С, а затем водой со льдом или рассолом — до 2—4°С.При кратковременной пастеризации пластинчатый пастеризатор обогревается горячей водой. При такой пастеризации сапрофитная микрофлора уничтожается на 98%.При высокотемпературной пастеризации молоко нагревается моментально до температуры минимум 85°С без выдержки. Высокотемпературная пастеризация осуществляется по такому принципу, как и кратковременная, однако без выдержки. При высокотемпературной пастеризации нагрев можно проводить не только с помощью горячей воды, но паром. Сапрофитная микрофлора молока при высокотемпературной пастеризации подавляется примерно на 99,5%.В настоящее время высокотемпературная пастеризация применяется при обработке молока очень редко, но рекомендуется для пастеризации сливок, из которых вырабатывают масло высокого качества.Сливки, используемые для взбивания, нагревают в особых пастеризаторах до температуры более 100°С с целью повышения их стойкости и способности взбиваться.При ультравысокотемпературной пастеризации молоко нагревают в потоке путем пропускания пара или в проточных стерилизаторах. При сверхпастеризации предварительно нагретое до температуры 70—80°С молоко нагревают до 135 —150°С путем пропускания в него пара. Время тепловой выдержки составляет несколько секунд.Охлаждают молоко путем удаления пара под вакуумом.При автоматическом регулировании поступления и удаления пара обеспечивается выравнивание водного баланса молока. При другом способе молоко подается в среду пара. Здесь в особом расширенном сосуде, который находится под вакуумом, осуществляется и удаление избыточного пара. Для производства сверхпастеризованного молока используются проточные стерилизаторы, которые могут быть в виде барабана, трубчатые или пластинчатые.По сравнению с пастеризацией молока, при которой только сокращается количество микроорганизмов, при ультравысокотемпературной пастеризации получают молоко, абсолютно свободное от микробов. Его разливают в светонепроницаемую упаковку. Такое молоко при комнатной температуре сохраняется не меньше 6 недель. Стерилизация материала упаковки проводится в ваннах с перекисью водорода и путем нагревания. На упаковочном материале не должно оставаться перекиси водорода, ее следует удалять посредством тепловой обработки.В сверхпастеризованном молоке все его натуральные свойства — запах, вкус, внешний вид и биологическая полноценность сохраняются, так как нагревание происходит за очень короткий срок. Молоко после ультравысокотемпературной пастеризации необходимо гомогенизировать, чтобы предотвратить отстаивание сливок во время длительного хранения.Стерилизацию молока проводят посредством длительной пастеризации его в таре. Стерилизацию осуществляют в закрытых стерилизаторах (автоклавах). Продолжительность стерилизации в автоклавах при температуре выше 100°С составляет от 15 до 17 мин. При непрерывной стерилизации молоко выдерживают до 2 мин при температуре 120°С. Стерилизованное молоко также следует гомогенизировать с целью его длительного хранения.Гомогенизация молока препятствует отстаиванию сливок. Скорость отстаивания сливок зависит от размера жировых шариков. В необработанном молоке жировые шарики имеют диаметр 2,5—5 (до 8) мкм, при гомогенизации они уменьшаются в размерах. Для гомогенизации молоко, предварительно подогретое до температуры 40—50°С, нагнетается через форсунки под высоким давлением. Затем оно ударяется об отражательное кольцо под прямым углом. При этом жировые шарики разбиваются, их размер в диаметре уменьшается до 0,8 мкм. Полностью гомогенизированное молоко не должно давать отстоя сливок в течение 24 ч. При производстве сверхпастеризованного молока гомогенизацию осуществляют по возможности в два этапа.При частичной гомогенизации обрабатывают только сливки, в которые затем добавляют обрат.При полной гомогенизации жировые шарики в молоке находятся отдельно друг от друга, а при частичной гомогенизации они образуют скопления (жировые комочки).Поэтому в частично гомогенизированном молоке сравнительно быстро отстаиваются сливки (образуются жировые закраины). Кроме гомогенизации под высоким давлением, применяют также гомогенизацию при низком давлении и центробежную гомогенизацию. Гомогенизация с помощью ультразвука в ФРГ еще не внедрена.В гомогенизированном молоке сливки или совсем не отстаиваются (полная гомогенизация) или частично отстаиваются (частичная гомогенизация). Такое молоко отличается хорошим вкусом и высокой усвояемостью.Вернуться к оглавлению

Ссылка на этот сайт (vetfac.narod.ru), и на автора обязательна.

Если вы не нашли здесь того, что искали, вы можете заказать реферат или контрольную работу на этом сайте. Все работы выполняются опытным преподавателем микробиологии и не копируются с сайтов рефератов. Все подробности можно узнать, пройдя по этой ссылке.

vetfac.narod.ru

Молочные продукты, технологии изготовления ПОЛУЧЕНИЕ, ПЕРВИЧНАЯ ОБРАБОТКА И ХРАНЕНИЕ МОЛОКА

Для того чтобы в полной мере использовать благоприятные для человека свойства молока, необходимо обеспечить высокое его качество, которое скажется и на достоинствах, полученных от переработки молочных продуктов.

Следует хорошо запомнить и постоянно иметь в виду, что само молоко и все, производимые из него продукты подвержены воздействию болезнетворных микроорганизмов и если нарушать санитарные и технологические нормы при их производстве, то вместо пользы можно получить непоправимый вред.

Качество молока зависит от правильности получения и обработки его с самых первых этапов, начиная с процесса доения. Однако и этого еще недостаточно, поскольку те или иные полезные и вредные свойства молока могут быть заложены в нем еще в период выращивания и кормления животных. Так, например, нарушение норм их кормления может привести к тому, что даже при последующем соблюдении всех технологических правил молоко окажется невысокого качества, а продукты, полученные из него, будут иметь неприятный вкус и смогут вызвать желудочно-кишечные недомогания у человека.

Качество молока зависит от правильности получения и обработки его с самых первых этапов, начиная с процесса доения. Однако и этого еще недостаточно, поскольку те или иные полезные и вредные свойства молока могут быть заложены в нем еще в период выращивания и кормления животных. Так, например, нарушение норм их кормления может привести к тому, что даже при последующем соблюдении всех технологических правил молоко окажется невысокого качества, а продукты, полученные из него, будут иметь неприятный вкус и смогут вызвать желудочно-кишечные недомогания у человека.

Необходимо иметь в виду, что состав и качество молока изменяются под воздействием различных факторов и зависят в первую очередь от стадии лактации коровы. Лактация у коров продолжается в среднем 300 дней. За это время качество молока существенно меняется трижды. В первые пять - семь дней после отела выделяется молозиво, предназначенное для кормления теленка. Затем следует второй период, когда молоко имеет обычный состав.

Наконец, третий период — за десять-пятнадцать дней перед запуском коровы, когда она дает так называемое стародойное молоко. Оно так же, как и молозиво, непригодно для переработки. Качество и свойства молока зависят также от породных особенностей животного, поскольку коровы разных пород производят молоко различного состава и технологических свойств.

Особенное влияние на качество молока оказывают корма. Зеленые подножные корма придают кремовато-желтый цвет -молоку и полученным из него сливкам и маслу. Кормовая капуста, силос, морковь и травяная мука способствуют сохранению этого цвета и в зимний период. А вот такие корма, как брюква, турнепс, кочанная и кормовая капуста, ботва, свекла и силос, могут придавать молоку неприятный вкус и запах, особенно при кормлении ими в больших количествах. Поэтому названные корма следует давать коровам только после дойки. Свекольную ботву используют на корм осенью. Перед скармливанием ботва должна несколько подвинуть, чтобы большая часть щавелевой кислоты испарилась. Непосредственно перед доением лучше всего скармливать концентраты.

ПЕРВИЧНАЯ ОБРАБОТКА И ХРАНЕНИЕ МОЛОКА

После получения молока необходимо обеспечить сохранение его естественных свойств, минимальное обсеменение его микрофлорой. Для этого после выдаивания молоко очищают от механических примесей и охлаждают.

Очистка осуществляется фильтрованием или с использованием центробежных сепараторов-молокоочистителей.

Очистка осуществляется фильтрованием или с использованием центробежных сепараторов-молокоочистителей.

Для фильтрования можно использовать цедилку, а в качестве фильтрующего материала марлю, полотенечную ткань, синтетические ткани из полиэтилена - лавсан, энант и др.

При пропускании 40-50 л молока при ручном доении и 100-150 л при машинном фильтры заменяют.

Наиболее полную и совершенную очистку можно осуществить в обычных, в том числе домашних сепараторах-сливкоотделителях. В этом случае рожки для сливок и обрата направлены в один сосуд. Здесь молоко под влиянием центробежной силы очищается не только от механических примесей, но и, в некоторой мере, от бактериальной загрязненности.

Свежевыдоенное молоко обладает бактерицидной активностью - способностью в определенный период, который называется бактерицидной фазой, подавлять развитие попавших в молоко микроорганизмов.

Чтобы продлить бактерицидные свойства молока, его сразу же после очистки охлаждают.

Для охлаждения молока в хозяйствах используют многие источники - воду, лед, химические хладоагенты (аммиак, углекислый газ, фреон и др.).

Хранить охлажденное молоко до реализации желательно не более 20 ч.

ТЕРМИЧЕСКАЯ ОБРАБОТКА МОЛОКА

ПАСТЕРИЗАЦИЯ МОЛОКА

Пастеризацией называют один из способов уничтожения вредных микроорганизмов в пищевых продуктах нагреванием их до температуры не выше 100 град.С (но не ниже 63 град.С). Назван по имени французского микробиолога Л. Пастера, впервые предложившего этот способ.

Пастеризацию широко применяют при консервировании пищевых продуктов (молока, сливок, плодовых и фруктово-ягодных соков, желе и др.), нагревание которых до температуры выше 100 град.С приводит к значительным изменениям их свойств.

Пастеризация - наиболее простой и дешевый способ обеззараживания молока.

Пастеризацией без заметного изменения органолептических свойств молока уничтожаются туберкулезные, бруцеллезные и другие болезнетворные бактерии.

Молоко пастеризуют также при производстве всех молочных продуктов, чтобы предохранить их от нежелательных процессов, которые вызываются жизнедеятельностью бактерий. При пастбищном содержании скота микрофлора молока уничтожается нагреванием более полно, чем при стойловом содержании.

На практике применяются три режима пастеризации:

> длительная — при нагреве молока до +63 - +65 град.С с выдержкой 30 мин;

> кратковременная - при +72 - +75 град.С с выдержкой 15-20 мин;

> мгновенная - нагревание молока до температуры +85 - +90 град.С без выдержки.

КИПЯЧЕНИЕ МОЛОКА

Молоко, которое покупают на рынке, необходимо кипятить, так как оно может содержать возбудителей туберкулеза, бруцеллеза, сибирской язвы, брюшного тифа, полиомиелита, дизентерии и других заболеваний.

Кипятить молоко рекомендуется в эмалированной посуде.

Чтобы молоко не пригорело, посуду, в которой будут его кипятить, следует ополоснуть холодной водой.

Нельзя держать молоко длительное время в алюминиевой посуде, т.к. при этом оно приобретает неприятный вкус.

СТЕРИЛИЗАЦИЯ МОЛОКА

Стерилизованное молоко получают, нагревая молоко в особых условиях, обеспечивающих уничтожение не только бактерий, попавших в сырое молоко, но и их спор.

Стерилизуют молоко при повышенном давлении и температуре 125-145 град.С в течение 2-10 с. Чтобы предотвратить отстаивание сливок и повысить усвояемость молока, перед стерилизацией проводят гомогенизацию его, т.е. размельчение жировых шариков.

После стерилизации молоко охлаждают, а затем в стерильных условиях фасуют в бумажные пакеты, покрытые внутри полимерной пленкой и алюминиевой фольгой. Если после охлаждения молоко фасуют в стеклянные бутылки, то стерильность нарушается, поэтому после укупорки бутылок проводят повторную стерилизацию в течение нескольких минут при 115-120 град.С (такое молоко называется “Можайским”).

СЕПАРИРОВАНИЕ МОЛОКА И ПОЛУЧЕНИЕ СЛИВОК

В домашних хозяйствах владельцам коров желательно иметь сепаратор для получения из молока сливок и обрата. Приборостроительные заводы выпускают небольшие сепараторы производительностью от 30 до 100 л в час.

Характеристикаручных сепараторов

Марка | Производительность, л/час | Число оборотов барабана, об/мин | Масса машины, кг | Завод-изготовитель |

“Сатурн” | 50 | 10000 | 4,5-10 | Рыбинский |

“Волга” | 100 | 9200 | 22 | Самарский |

“Зорька” | 50 | 11400 | 6,5 | Самарский |

“Урал” | 50 | 9700 | 8 | Пермский |

“Плава” | 50 | 9500 | 8 | Плавский |

За 30 мин работы на сепараторе “Сатурн” можно получить от 3 до 6 кг различной жирности сливок и 18-22 кг обрата, в котором остается всего 0,05% жира.

Сливки и обрат при сепарировании очищаются от механических примесей, оставшихся в молоке после фильтрации. Сепаратор “Сатурн” выпускается в двух вариантах - с ручным приводом и редуктором (мощность 60 Вт).

Для крупного производства наиболее удобны сепараторы СОМ-7-600 и СОМ-3-1000. Последний приводится в движение электродвигателем мощностью 1 кВт. Сепаратор СОЖ-7-600 приводится в движение как вручную, так и приводом.

Основными частями любого сепаратора являются:

— молочная посуда;

— барабан;

— приводной механизм;

— корпус или станина.

Главной частью всех сепараторов является барабан. Он вращается со скоростью не менее 8000 об/мин. Для подачи молока в барабан и отвода сливок и обрата служат молокоприемник, поплавковая камера и тарелки с рожками. Проверка правильности собранного сепаратора осуществляется пропусканием 2-3 л теплой воды.

Сепарируют только свежее, очищенное, лучше парное молоко. Если молоко холодное, то его подогревают" до +30 — +35 град.С. Соотношение между сливками и обратом во время сепарирования можно регулировать от 1: 4 до 1: 10; чем больше отношение, тем жирнее будут сливки.

СЛИВОЧНОЕ МАСЛО

Сливочное масло - это ценнейший продукт питания. Основные виды сливочного масла содержат 81,5- 82,5% молочного жира и не более 16% воды, в которой растворено небольшое количество белков, углеводов и минеральных солей. Высокие вкусовые качества и структура сливочного масла обеспечивают его хорошую усвояемость (до 98,5 . Большая калорийность (6,6-7,5 ккал на 1 г) и содержание витаминов А и Д обусловливают ценность сливочного масла как пищевого продукта. Однако в нем сравнительно мало полиненасыщенных жирных кислот (не более 5

. Большая калорийность (6,6-7,5 ккал на 1 г) и содержание витаминов А и Д обусловливают ценность сливочного масла как пищевого продукта. Однако в нем сравнительно мало полиненасыщенных жирных кислот (не более 5 , поэтому при рациональном питании необходимо сочетать его с жидкими растительными маслами и маргарином.

, поэтому при рациональном питании необходимо сочетать его с жидкими растительными маслами и маргарином.

ПРИГОТОВЛЕНИЕ СЛИВОЧНОГО МАСЛА В ДОМАШНИХ УСЛОВИЯХ

Для приготовления масла в домашних условиях применяют деревянные маслобойки, а также более современные маслобойки мобильного типа.

Оригинальна по конструкции и удобна в работе маслобойка МБ-Т-1 двух видов - с ручным приводом и с электродвигателем.

Она используется для сбивания сливок или сметаны и обработки (отделение пахты, промывка, формирование) масла в личных подсобных хозяйствах.

Отличительная особенность маслобойки - возможность поворота оси вращения бочки.

Вместимость ее - 10 л.

Наполнение сливками - не более 40% емкости.

Жирность исходных сливок - 33,5%.

Выход масла - 35-40%.

В пахте остается до 3% жира.

Промышленность выпускает простую по конструкции и удобную в работе электрическую маслобойку “Сибирячка”. Работа ее основана на использовании механической силы для сбивания и обработки продукта.

Вместимость маслобойки 8 кг, но, чтобы сбить масло, нужно заливать не более 3,5 кг сливок или сметаны. При вращении через 35-40 мин появляются масляные зерна. Пахта сливается, а зерна обрабатываются деревянной лопаточкой. При использовании деревянных маслобоек перед работой их моют горячим 0,5%-ным раствором соды. Прополаскивают чистой водой. Холодную воду в маслобойке оставляют до заполнения сливками. Для приготовления сладко-сливочного масла используют свежие сливки,.содержащие 28-30% жира. Сливки пастеризуют при температуре +85 -+90 град.С без выдержки. Если готовится вологодское масло, то сливки выдерживают при этой температуре 20-30 мин. За это время они приобретают ореховый привкус.

Во время пастеризации и при последующем созревании сливки периодически перемешивают. Охладив, их оставляют на несколько часов для созревания, для чего можно использовать домашний холодильник. Время этой выдержки зависит от температуры охлаждения: при +5 град.С - 5 ч., при +8 град.С - 8 ч. и т.д. Температура сливок перед сбиванием летом +8 — + 10 град.С, зимой +11 -+14 град.С. Удалив холодную воду, маслобойку заполняют сливками. Остаток сливок и пены в посуде смывают небольшим количеством холодной воды. Общее количество сливок в маслобойке не должно быть более 3/4 вместимости. Чтобы сбивание окончить через 25-40 мин, скорость вращения маслобойки должна быть 50-70 об/мин. Сбивать сливки нужно до получения масляного зерна размером 2-4 мм (просяное зерно). Удалить пахту через марлю. При приготовлении крестьянского масла его не промывают, формуют в деревянный ящик, выложенный влажным пергаментом. Если вырабатывается вологодское масло, зерно однократно промывается водой +10 - +14 град.С. Затем формуется пласт масла, который упаковывают через форму в пергамент. При изготовлении сладко-сливочного масла зерно промывается дважды.

Можно приготовить соленое масло. Используют соль “Экстра”, которую рассеивают по масляному зерну (до формирования пласта) из расчета 1,5-2% соли в готовом масле (на 1 кг масла ориентировочно 1 ч. ложка соли). Выход масла зависит от жирности сливок. В среднем из 3,5 кг сливок 30%-ной жирности получается 1 кг масла. Масло хранят при температуре +2 - +5 град.С.

В домашних условиях сливочное масло сохраняется свежим дольше, если его плотно завернуть в пергаментную бумагу порциями по 100-150 г, положить в стеклянную банку с соленой водой. Воду менять периодически, а банку держать в темном месте.

ПРИГОТОВЛЕНИЕ ТОПЛЕНОГО МАСЛА

При хранении в неблагоприятных условиях сливочное масло портится — приобретает посторонние привкусы (горечь, сальный привкус и др.) и запахи; цвет масла изменяется. Если масло непригодно для непосредственного употребления в пищу, его можно использовать для поджаривания и др. кулинарных целей, предварительно растопив.

Для этого в эмалированную кастрюлю на 1/4 часть ее высоты надо налить воду, кастрюлю поместить в другую кастрюлю большего размера, в которую тоже налить воду. Обе кастрюли поставить на огонь и нагреть воду в большой кастрюле почти до кипения. Когда вода в эмалированной кастрюле нагреется (до 70-75 град.С), в нее надо опустить нарезанное мелкими кусочками перетапливаемое масло. Воду в большой кастрюле довести до кипения. После того, как масло растопится, в него рекомендуется добавить пищевую соль (примерно 2-3 ч. ложки на 1 л воды, находящейся в эмалированной кастрюле) и содержимое слегка перемешать. Затем кастрюли снять с огня и дать воде и маслу остыть. Застывший жир осторожно снять с поверхности отстоявшейся воды и использовать как топленое масло.

СМЕТАНА

В домашних условиях сметану получают из сливок 25-30%-ной жирности. Сливки нагревают до +60 - +63 град.С с выдержкой 30 мин или до +85 град.С без выдержки. Затем охлаждают до +22 град.С зимой и до +18 град.С летом. При охлаждении сливки перемешивают.

В сливки вносят 5% закваски, а при ее отсутствии - по 2 ст. ложки сметаны на 1 л сливок. В первые 3 ч сливки перемешивают 2-3 раза, затем оставляют в покое до конца сквашивания, определяемого по кислотности. Сквашенные сливки охлаждают до +5 - +8 град.С, выдерживают сутки, периодически перемешивая.

ТВОРОГ

Творог - это кисломолочный диетический продукт, получаемый сквашиванием коровьего молока и частичным удалением сыворотки. Вырабатывают творог из цельного, а также из частично или полностью обезжиренного пастеризованного молока. Закваску для сквашивания готовят на чистых культурах молочнокислых стрептококков, иногда добавляют сычужный фермент. По внешнему виду (текстуре) различают творог традиционной слоистой текстуры, получаемый отделением сыворотки прессованием, и творог мягкий диетический, имеющий нежную пастообразную консистенцию, получаемый отделением сыворотки с помощью сепаратора.

ПРИГОТОВЛЕНИЕ ТВОРОГА В ДОМАШНИХ УСЛОВИЯХ

3-4 л теплого прокипяченного молока и 1 стакан простокваши влить в кастрюлю, перемешать и оставить при комнатной температуре до образования плотного сгустка. Образовавшийся сгусток разрезать на крупные куски, поставить кастрюлю в таз или в большую миску с водой на слабый огонь и нагревать (не доводя до кипения), осторожно перемешивая ложкой верхние слои массы. При таком перемешивании нижние слои сгустка будут подниматься наверх, а верхние опускаться вниз, что будет способствовать равномерному прогреву массы и более полному выделению сыворотки.

После того как сгусток всплывет на поверхность, творог положить в чистое, предварительно ошпаренное кипятком сито или в решето, покрытое вдвое сложенной чистой марлей. Когда сыворотка стечет, творог охладить и положить под пресс (завернуть в марлю или полотно, накрыть доской, положив на нее какой-либо груз).

КИСЛОМОЛОЧНЫЕ НАПИТКИ

К кисломолочным напиткам относятся: простокваша, кефир, ацидофилин, а также национальные кисломолочные напитки айран, кумыс, мацони и некоторые другие.

Кисломолочные напитки вырабатывают из молока разной жирности и обезжиренного, с добавлением плодово-ягодных наполнителей или других ароматических веществ, сахара или без добавления, путем сквашивания чистыми культурами молочнокислых бактерий, с последующим разрушением белкового сгустка, что обеспечивает жидкую или полужидкую консистенцию. Молочнокислые бактерии, используемые в закваске, определяют особенности вкуса и консистенции напитка. Многие кисломолочные напитки можно приготовить в домашних условиях.

ПРИГОТОВЛЕНИЕ ДОМАШНЕЙ ПРОСТОКВАШИ

Молоко пастеризуют при +85 град.С без выдержки или кипятят. Затем охлаждают до +35 - +40 град.С в холодной воде.

Пастеризовать и охлаждать молоко нужно в одной и той же посуде. Подготовленное молоко заквашивают, хорошо перемешивая, предыдущей простоквашей из расчета 1/2 стакана на 1 л. Для заквашивания можно использовать сметану. После этого молоко разливают в банки и помещают в темное место при +35 — +38 град.С. Простокваша будет готова через 6 -10 ч.

ПРИГОТОВЛЕНИЕ ДОМАШНЕГО КЕФИРА

Для приготовления кефира молоко или обрат сквашивают закваской кефирных грибков.

Для приготовления закваски кефирные грибки промывают теплой кипяченой водой. Затем в стеклянной банке их заливают прокипяченным и охлажденным до Ч-18 - -t- 22 град. С молоком (1/3 стакана на I г грибков).

Когда молоко свернется (обычно через сутки), его процеживают через сито. Грибки на сите промывают теплой кипяченой водой и вновь заливают тем же количеством молока.

Вторично свернувшееся молоко выдерживают сутки в холодильнике или погребе, его используют как закваску для приготовления кефира. Оставшиеся после процеживания кефирные грибки промывают теплой водой, помещают в банку и вновь используют для приготовления закваски.

Молоко кипятят и охлаждают до +20 - +25 град.С, разливают в чистую посуду и вносят закваску кефирных грибков - 2-3 ч. ложки на стакан молока. После образования сгустка кефир охлаждают до +8 - +10 град.С и оставляют при этой температуре для созревания с выдержкой 2-3 суток.

При отсутствии кефирных грибков в домашних условиях кефир можно приготовить, используя в качестве закваски кефир, купленный в магазине. Регулярное употребление кисломолочных продуктов способствует улучшению обмена веществ, укрепляет ослабленный организм, повышает аппетит. Регулярное употребление кефира повышает эффективность большинства антираковых препаратов и в значительной мере ослабляет их последствия.

ПРИГОТОВЛЕНИЕ АЦИДОФИЛИНА В ДОМАШНИХ УСЛОВИЯХ

Для приготовления ацидофилина обрат пастеризуют при температуре 90-95 град.С в течение 30 мин, охлаждают до 40 град.С, добавляют культуру ацидофильной палочки, перемешивают и оставляют на 10 ч. Для приготовления вторичной закваски в молоко, предназначенное для заквашивания, добавляют первичную закваску из расчета 50 мл на 1 л и готовят таким же способом, как и первичную закваску. Через 5-6 ч вторичная закваска готова. Ее используют для заквашивания следующих порций ацидофилина. Ацидофилин считается готовым, если образовался плотный сгусток. При отсутствии чистой ацидофильной культуры в качестве закваски можно использовать кефир.

КУМЫС

Кумыс - это кисломолочный диетический напиток, приготовляемый из молока кобыл или обезжиренного молока сельскохозяйственных животных других видов.

Если кумыс готовят из коровьего молока, то смесь из цельного и обезжиренного молока, молочной сыворотки и сахара (2,5 пастеризуют, охлаждают и затем заквашивают специальной закваской, которая обеспечивает смешанное брожение - молочнокислое и спиртовое - и способствует образованию антибиотических (противотуберкулезных) веществ.

пастеризуют, охлаждают и затем заквашивают специальной закваской, которая обеспечивает смешанное брожение - молочнокислое и спиртовое - и способствует образованию антибиотических (противотуберкулезных) веществ.

Готовый кумыс - шипучий напиток белого цвета, резко кисломолочного, с примесью спиртового, вкуса и запаха. Различают кумыс слабый (односуточный), содержащий до 1% спирта, средний (двухсуточный) - до 1,75% спирта, крепкий (трехсуточный) - до 5% спирта.

Кумыс возбуждает аппетит и обладает диетическими и лечебными свойствами, его издавна применяют для профилактики и лечения туберкулеза легких, а также некоторых заболеваний желудочно-кишечного тракта.

Используют кумыс также при истощении после перенесенных болезней. Питательные вещества кумыса (белки, жиры, молочный сахар) усваиваются почти полностью (до 95 . При употреблении кумыса резко повышается усвояемость белков и жиров, содержащихся в других продуктах питания.

. При употреблении кумыса резко повышается усвояемость белков и жиров, содержащихся в других продуктах питания.

Крепкий кумыс для лечебных целей не используют; употребляют его лишь как освежающий напиток. Срок хранения кумыса не более 3 суток при температуре до 8 град.С.

АЙРАН

Айран - это кисломолочный напиток, распространенный в Казахстане.

Для приготовления айрана нужно на литр молока взять от половины до трех четвертей стакана закваски. В качестве закваски можно использовать простоквашу, кефир или сметану.

Молоко нужно довести до кипения, охладить до комнатной температуры, добавить приготовленную закваску, размешать, разлить в стеклянные банки или керамические чашки и оставить для созревания на пять-шесть часов.

kulinariya.mypage.ru

Из второго теплообменника подогретое молоко поступает в пастеризатор, в котором нагревается до температуры 71—74°С путем кратковременной пастеризации.При этой температуре молоко выдерживается в течение 30—40 с. Затем молоко проходит через первый и второй теплообменники, где отдает тепло следующей порции молока. В теплообменниках температура молока снижается до 20°С. В холодильнике происходит дальнейшее охлаждение молока в два этапа: вначале колодезной водой — до температуры 12°С, а затем водой со льдом или рассолом — до 2—4°С.При кратковременной пастеризации пластинчатый пастеризатор обогревается горячей водой. При такой пастеризации сапрофитная микрофлора уничтожается на 98%.При высокотемпературной пастеризации молоко нагревается моментально до температуры минимум 85°С без выдержки. Высокотемпературная пастеризация осуществляется по такому принципу, как и кратковременная, однако без выдержки. При высокотемпературной пастеризации нагрев можно проводить не только с помощью горячей воды, но паром. Сапрофитная микрофлора молока при высокотемпературной пастеризации подавляется примерно на 99,5%.В настоящее время высокотемпературная пастеризация применяется при обработке молока очень редко, но рекомендуется для пастеризации сливок, из которых вырабатывают масло высокого качества.Сливки, используемые для взбивания, нагревают в особых пастеризаторах до температуры более 100°С с целью повышения их стойкости и способности взбиваться.При ультравысокотемпературной пастеризации молоко нагревают в потоке путем пропускания пара или в проточных стерилизаторах. При сверхпастеризации предварительно нагретое до температуры 70—80°С молоко нагревают до 135 —150°С путем пропускания в него пара. Время тепловой выдержки составляет несколько секунд.Охлаждают молоко путем удаления пара под вакуумом.При автоматическом регулировании поступления и удаления пара обеспечивается выравнивание водного баланса молока. При другом способе молоко подается в среду пара. Здесь в особом расширенном сосуде, который находится под вакуумом, осуществляется и удаление избыточного пара. Для производства сверхпастеризованного молока используются проточные стерилизаторы, которые могут быть в виде барабана, трубчатые или пластинчатые.По сравнению с пастеризацией молока, при которой только сокращается количество микроорганизмов, при ультравысокотемпературной пастеризации получают молоко, абсолютно свободное от микробов. Его разливают в светонепроницаемую упаковку. Такое молоко при комнатной температуре сохраняется не меньше 6 недель. Стерилизация материала упаковки проводится в ваннах с перекисью водорода и путем нагревания. На упаковочном материале не должно оставаться перекиси водорода, ее следует удалять посредством тепловой обработки.В сверхпастеризованном молоке все его натуральные свойства — запах, вкус, внешний вид и биологическая полноценность сохраняются, так как нагревание происходит за очень короткий срок. Молоко после ультравысокотемпературной пастеризации необходимо гомогенизировать, чтобы предотвратить отстаивание сливок во время длительного хранения.Стерилизацию молока проводят посредством длительной пастеризации его в таре. Стерилизацию осуществляют в закрытых стерилизаторах (автоклавах). Продолжительность стерилизации в автоклавах при температуре выше 100°С составляет от 15 до 17 мин. При непрерывной стерилизации молоко выдерживают до 2 мин при температуре 120°С. Стерилизованное молоко также следует гомогенизировать с целью его длительного хранения.Гомогенизация молока препятствует отстаиванию сливок. Скорость отстаивания сливок зависит от размера жировых шариков. В необработанном молоке жировые шарики имеют диаметр 2,5—5 (до 8) мкм, при гомогенизации они уменьшаются в размерах. Для гомогенизации молоко, предварительно подогретое до температуры 40—50°С, нагнетается через форсунки под высоким давлением. Затем оно ударяется об отражательное кольцо под прямым углом. При этом жировые шарики разбиваются, их размер в диаметре уменьшается до 0,8 мкм. Полностью гомогенизированное молоко не должно давать отстоя сливок в течение 24 ч. При производстве сверхпастеризованного молока гомогенизацию осуществляют по возможности в два этапа.При частичной гомогенизации обрабатывают только сливки, в которые затем добавляют обрат.При полной гомогенизации жировые шарики в молоке находятся отдельно друг от друга, а при частичной гомогенизации они образуют скопления (жировые комочки).Поэтому в частично гомогенизированном молоке сравнительно быстро отстаиваются сливки (образуются жировые закраины). Кроме гомогенизации под высоким давлением, применяют также гомогенизацию при низком давлении и центробежную гомогенизацию. Гомогенизация с помощью ультразвука в ФРГ еще не внедрена.В гомогенизированном молоке сливки или совсем не отстаиваются (полная гомогенизация) или частично отстаиваются (частичная гомогенизация). Такое молоко отличается хорошим вкусом и высокой усвояемостью.Вернуться к оглавлению

Из второго теплообменника подогретое молоко поступает в пастеризатор, в котором нагревается до температуры 71—74°С путем кратковременной пастеризации.При этой температуре молоко выдерживается в течение 30—40 с. Затем молоко проходит через первый и второй теплообменники, где отдает тепло следующей порции молока. В теплообменниках температура молока снижается до 20°С. В холодильнике происходит дальнейшее охлаждение молока в два этапа: вначале колодезной водой — до температуры 12°С, а затем водой со льдом или рассолом — до 2—4°С.При кратковременной пастеризации пластинчатый пастеризатор обогревается горячей водой. При такой пастеризации сапрофитная микрофлора уничтожается на 98%.При высокотемпературной пастеризации молоко нагревается моментально до температуры минимум 85°С без выдержки. Высокотемпературная пастеризация осуществляется по такому принципу, как и кратковременная, однако без выдержки. При высокотемпературной пастеризации нагрев можно проводить не только с помощью горячей воды, но паром. Сапрофитная микрофлора молока при высокотемпературной пастеризации подавляется примерно на 99,5%.В настоящее время высокотемпературная пастеризация применяется при обработке молока очень редко, но рекомендуется для пастеризации сливок, из которых вырабатывают масло высокого качества.Сливки, используемые для взбивания, нагревают в особых пастеризаторах до температуры более 100°С с целью повышения их стойкости и способности взбиваться.При ультравысокотемпературной пастеризации молоко нагревают в потоке путем пропускания пара или в проточных стерилизаторах. При сверхпастеризации предварительно нагретое до температуры 70—80°С молоко нагревают до 135 —150°С путем пропускания в него пара. Время тепловой выдержки составляет несколько секунд.Охлаждают молоко путем удаления пара под вакуумом.При автоматическом регулировании поступления и удаления пара обеспечивается выравнивание водного баланса молока. При другом способе молоко подается в среду пара. Здесь в особом расширенном сосуде, который находится под вакуумом, осуществляется и удаление избыточного пара. Для производства сверхпастеризованного молока используются проточные стерилизаторы, которые могут быть в виде барабана, трубчатые или пластинчатые.По сравнению с пастеризацией молока, при которой только сокращается количество микроорганизмов, при ультравысокотемпературной пастеризации получают молоко, абсолютно свободное от микробов. Его разливают в светонепроницаемую упаковку. Такое молоко при комнатной температуре сохраняется не меньше 6 недель. Стерилизация материала упаковки проводится в ваннах с перекисью водорода и путем нагревания. На упаковочном материале не должно оставаться перекиси водорода, ее следует удалять посредством тепловой обработки.В сверхпастеризованном молоке все его натуральные свойства — запах, вкус, внешний вид и биологическая полноценность сохраняются, так как нагревание происходит за очень короткий срок. Молоко после ультравысокотемпературной пастеризации необходимо гомогенизировать, чтобы предотвратить отстаивание сливок во время длительного хранения.Стерилизацию молока проводят посредством длительной пастеризации его в таре. Стерилизацию осуществляют в закрытых стерилизаторах (автоклавах). Продолжительность стерилизации в автоклавах при температуре выше 100°С составляет от 15 до 17 мин. При непрерывной стерилизации молоко выдерживают до 2 мин при температуре 120°С. Стерилизованное молоко также следует гомогенизировать с целью его длительного хранения.Гомогенизация молока препятствует отстаиванию сливок. Скорость отстаивания сливок зависит от размера жировых шариков. В необработанном молоке жировые шарики имеют диаметр 2,5—5 (до 8) мкм, при гомогенизации они уменьшаются в размерах. Для гомогенизации молоко, предварительно подогретое до температуры 40—50°С, нагнетается через форсунки под высоким давлением. Затем оно ударяется об отражательное кольцо под прямым углом. При этом жировые шарики разбиваются, их размер в диаметре уменьшается до 0,8 мкм. Полностью гомогенизированное молоко не должно давать отстоя сливок в течение 24 ч. При производстве сверхпастеризованного молока гомогенизацию осуществляют по возможности в два этапа.При частичной гомогенизации обрабатывают только сливки, в которые затем добавляют обрат.При полной гомогенизации жировые шарики в молоке находятся отдельно друг от друга, а при частичной гомогенизации они образуют скопления (жировые комочки).Поэтому в частично гомогенизированном молоке сравнительно быстро отстаиваются сливки (образуются жировые закраины). Кроме гомогенизации под высоким давлением, применяют также гомогенизацию при низком давлении и центробежную гомогенизацию. Гомогенизация с помощью ультразвука в ФРГ еще не внедрена.В гомогенизированном молоке сливки или совсем не отстаиваются (полная гомогенизация) или частично отстаиваются (частичная гомогенизация). Такое молоко отличается хорошим вкусом и высокой усвояемостью.Вернуться к оглавлению

Качество молока зависит от правильности получения и обработки его с самых первых этапов, начиная с процесса доения. Однако и этого еще недостаточно, поскольку те или иные полезные и вредные свойства молока могут быть заложены в нем еще в период выращивания и кормления животных. Так, например, нарушение норм их кормления может привести к тому, что даже при последующем соблюдении всех технологических правил молоко окажется невысокого качества, а продукты, полученные из него, будут иметь неприятный вкус и смогут вызвать желудочно-кишечные недомогания у человека.

Качество молока зависит от правильности получения и обработки его с самых первых этапов, начиная с процесса доения. Однако и этого еще недостаточно, поскольку те или иные полезные и вредные свойства молока могут быть заложены в нем еще в период выращивания и кормления животных. Так, например, нарушение норм их кормления может привести к тому, что даже при последующем соблюдении всех технологических правил молоко окажется невысокого качества, а продукты, полученные из него, будут иметь неприятный вкус и смогут вызвать желудочно-кишечные недомогания у человека. Очистка осуществляется фильтрованием или с использованием центробежных сепараторов-молокоочистителей.

Очистка осуществляется фильтрованием или с использованием центробежных сепараторов-молокоочистителей. . Большая калорийность (6,6-7,5 ккал на 1 г) и содержание витаминов А и Д обусловливают ценность сливочного масла как пищевого продукта. Однако в нем сравнительно мало полиненасыщенных жирных кислот (не более 5

. Большая калорийность (6,6-7,5 ккал на 1 г) и содержание витаминов А и Д обусловливают ценность сливочного масла как пищевого продукта. Однако в нем сравнительно мало полиненасыщенных жирных кислот (не более 5