2. На проходной всех встречают буренки. Каким бы современным и высокотехнологичным бы не было производство, но без качественного сырья не будет ни йогуртов, ни творожков.

2. На проходной всех встречают буренки. Каким бы современным и высокотехнологичным бы не было производство, но без качественного сырья не будет ни йогуртов, ни творожков.

3. Несколько слов о заводе. Лианозовский молочный комбинат выпускает 1800 тонн готовой продукции 163 наименований в сутки. Здесь работают более 1100 сотрудников и 37 производственных линий. В состав предприятия входит отдельный завод по производству детского молочного питания дляраннего возраста.

4. Сейчас Лианозовский молочный комбинат принадлежит компании PepsiCo. Молочное направление компании в России выпускает ряд известных марок, большая часть из которых производится на Лианозовском молочном комбинате.

5. Давайте проследим путь молока от фермы до прилавка. Сразу после дойки молоко с фермы отправляется на молокозавод. Здесь цистерны попадают на разгрузку, но, прежде чем заехать в бокс, все машины проходят обязательную мойку колес.

6. В таких цистернах-танках молоко поступает на завод. Для того, чтобы обеспечить высокое качество продукции, все сырье проходит строгий входной контроль. При приемке первым делом перемешивают молоко в танке, образец поступает в лабораторию, где проходит множество анализов. Если анализы хорошие, молоко сливают. После этого молоко поступает на очистку.

7. Если молоко не соответствует требуемому качеству, его не принимают. Основаниями для отказа в приемке служит, например, наличие антибиотиков или повышенная кислотность.

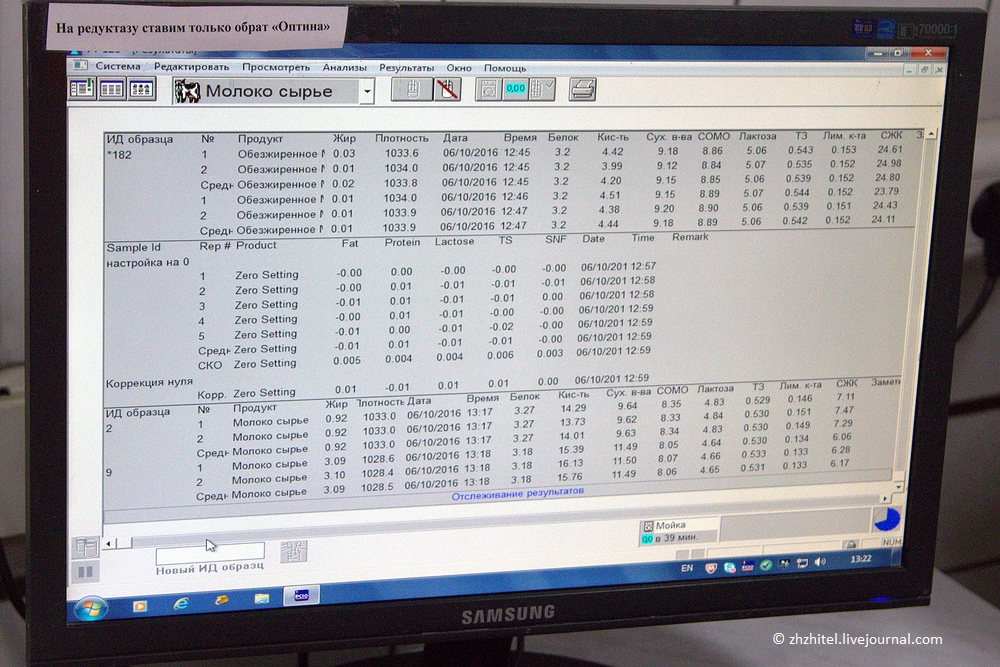

8. Анализ на специальном приборе MultiScan занимает 30 секунд. За это время определяют более десяти параметров.

9. На приборе контролируются жир , белок, плотность, кислотность

10. В лаборатории контролируются и другие параметры, анализ на антибиотики занимает пять минут.

11. Управление производственными процессами, включая приемку, полностью автоматизировано.

12. В сутки в Лианозово принимают около 50 машин сырого молока. На молокоприемке сырье очищается, пастеризуется, сепарируется, нормализуется и отправляется на производство. При необходимости, например, производстве коктейлей, здесь же добавляют витамины и другие компоненты.

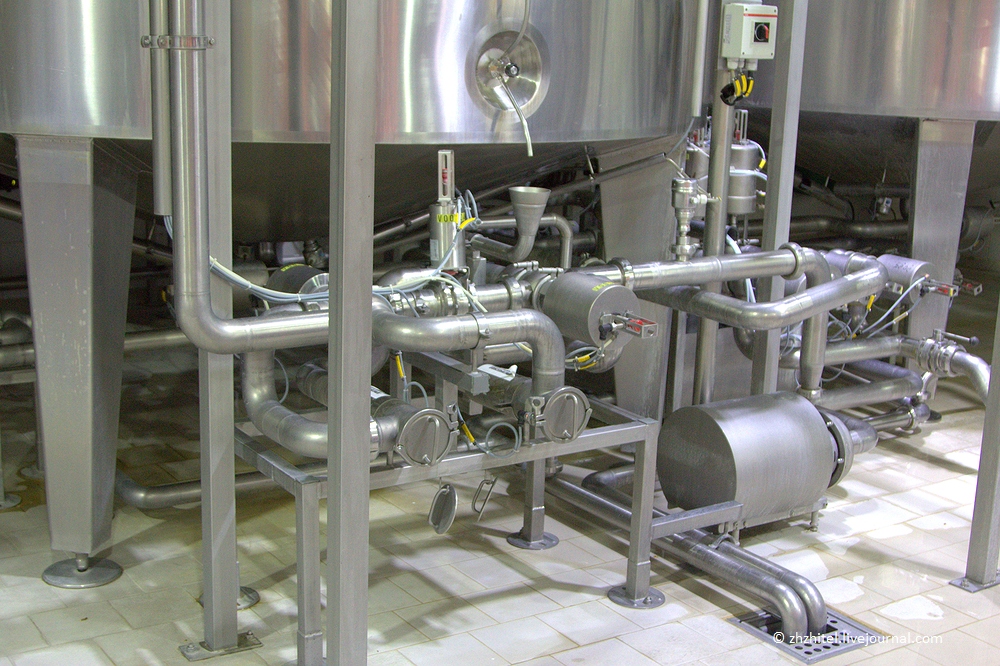

13. Очистка производится в несколько этапов. Вот один из дорогостоящих аппаратов — бактофуга. По сути, это центрифуга, которая вращается со скоростью 7000 оборотов в минуту, на которой происходит очистка от спор бактерий.

14. Далее молоко поступает в пастеризатор, на нем молоко проходит первичный нагрев до 50 градусов. При этой температуре деятельность оставшихся бактерий останавливается. Молоко по трубам направляется в главный производственный корпус.

15. Сырье для детского питания обрабатывается отдельно.

16. А эти большие емкости служат для основного производства.

17. Помимо молока на комбинате используют и другие виды сырья, например, фрукты, из которых на предприятии варят джемы.

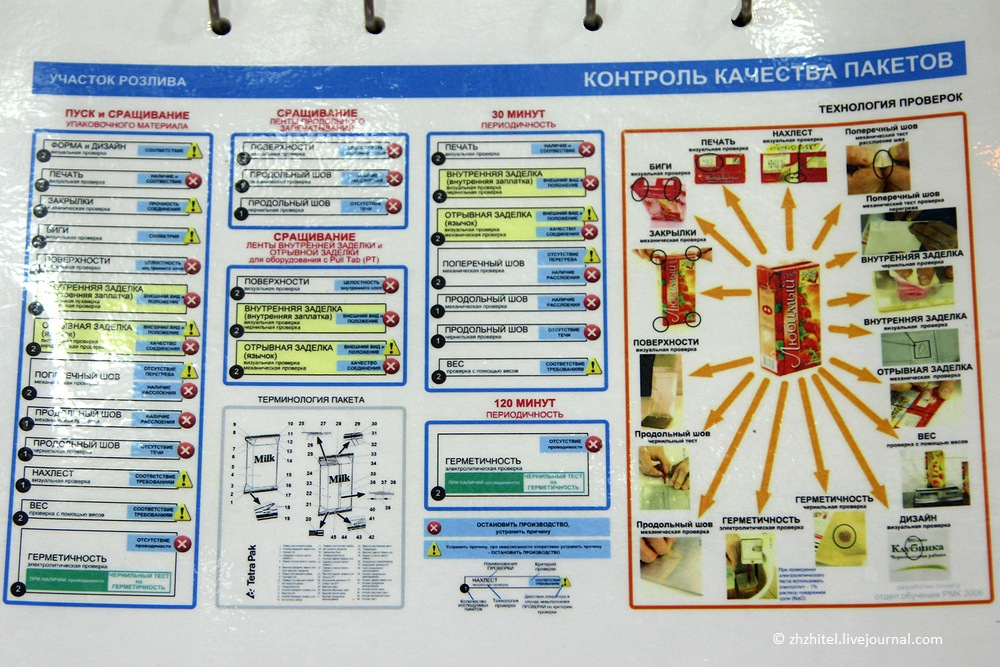

18. На предприятии огромное значение уделяется безопасности и стандартизации. Все, что может быть регламентировано, разобрано по полочкам и прописано в инструкциях. Поначалу, некоторым сотрудникам было тяжело перестроиться на такой режим, но сейчас все втянулись. По-другому обеспечить стабильность невозможно.

19. Перед тем, как пройти в производственный корпус, облачаемся в спецодежду. Стерильность — одна из составляющих качества.

20. На производстве первым делом молоко проходит термическую обработку. На Лианозово используется самый современный вид тепловой обработки — ультрапастеризация. Молоко нагревается до 137-140 градусов в течение 2-4 секунд. После такого теплового удара никаких микроорганизмов в молоке не останется, а полезные вещества, в том числе белок и кальций, разрушиться не успевают.Сливки стерилизуют аналогичным образом, но при чуть меньшей температуре — 125 градусов.

21. Возможно, кого-то разочарую, но эффектных фотографий «молочных рек» в репортаже не будет. На современном производстве обработка молока происходит без доступа воздуха.

22. При ультрапастеризации из молока уходят все посторонние запахи. Также на входе молоко проходит гомогенизацию, т.е. в нем измельчаются жировые фракции при пропускании молока под высоким давлением через узкую щель.На выходе получается стабилизированное молоко, из которого полностью удалена микрофлора.

23. Далее молоко может поступать на розлив или в дальнейшую переработку.

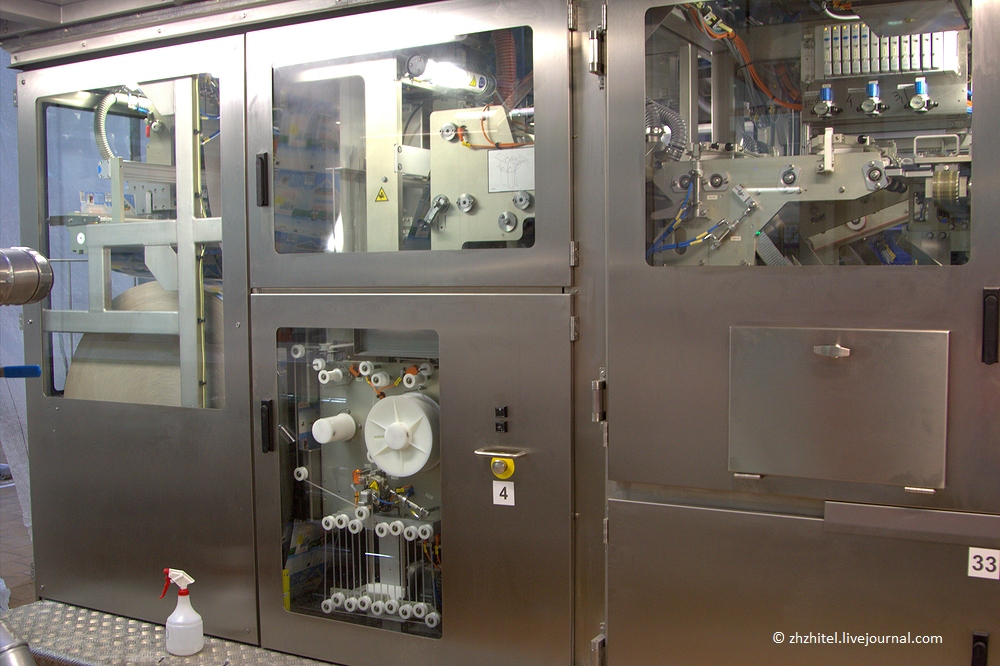

24. Здесь все процессы также ведутся без доступа воздуха, для этого используется сложнейшее оборудование. Для производства, например, ультрапастеризованного молока используются линии Tetra Pak.

25. В полностью автоматизированном упаковочном комплексе все процессы происходят внутри.

26. Чтобы получить молоко различной жирности, требуется несколько процессов. Сначала молоко сепарируют, т.е. разделяют на обезжиренное молоко и на сливки. Потом смешивают все то же обезжиренное молоко со сливками до определенного процента жира.

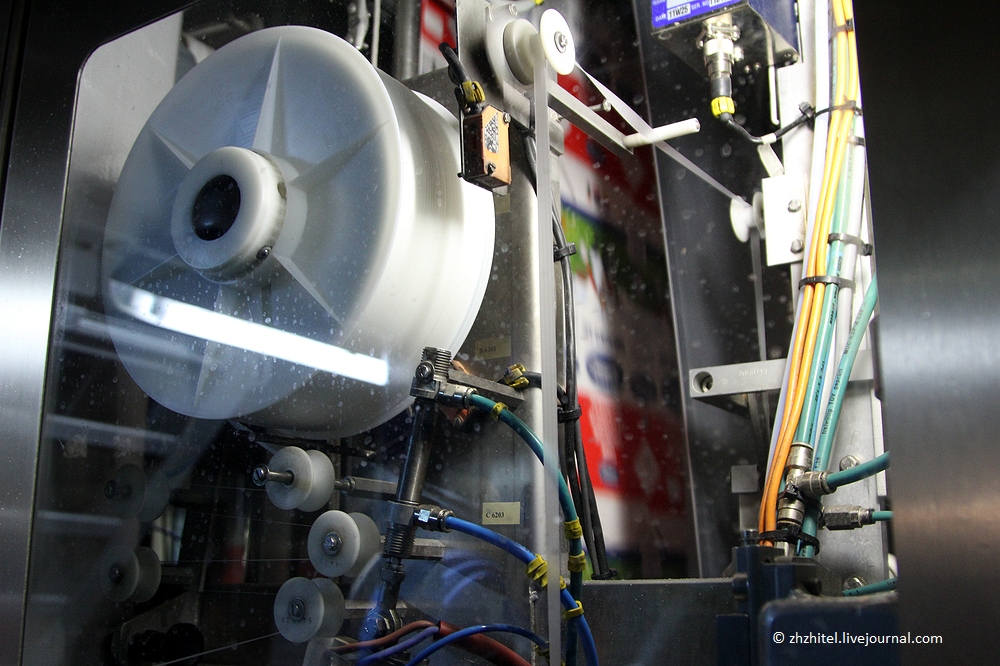

27. Упаковка Tetra Pak поставляется на комбинат в виде огромных рулонов. С помощью этого рулона, например, можно упаковать почти 10 тонн молока.

28. Рулон заправляется в упаковочную машину.

29. На упаковочной машине молоко разливается в асептическую упаковку, опять же без доступа воздуха.

30. Далее пакеты молока дружными рядами отправляются в коробки.

31. После розлива контролируется качество швов и герметичность.

32. Для контроля отбираются образцы.

33. Герметичность проверяется с помощью специального красителя.

34. Пакеты молока фасуются в коробки.

35. Коробки, в свою очередь, грузятся на паллеты, которые поступают на склад готовой продукции.Всё, продукция готова к отправке в магазины.

36. После посещения производства, у меня была возможность продегустировать продукцию Лианозовского молочного комбината. Не открою ничего нового, всё свежее и вкусное. Впрочем, не буду ничего отдельно рекламировать, уверен, что с этими торговыми марками вы и так каждый день сталкиваетесь в магазине. Цель репортажа - описать производственный процесс и показать весь путь молока от фермы до прилавка, которое оно проходит на современных предприятиях.

Подписывайтесь на журнал  ! Впереди много интересного.Также я есть в фейсбуке, твиттере и в инстаграме.

! Впереди много интересного.Также я есть в фейсбуке, твиттере и в инстаграме.

Поделитесь ссылкой:

zhzhitel.livejournal.com

МОЛОЧНЫЙ ЗАВОД 5 000 ЛИТРОВ В СУТКИ

СЫРЬЕ:

|

|

Сырое коровье молоко |

|

|

РЕЖИМ РАБОТЫ : |

2 смены в сутки. Приемка молока 2 раза в сутки |

|

|

ГОТОВАЯ ПРОДУКЦИЯ: |

||

|

Молоко пастеризованное 2,5 – 3,2% |

до 3 000 кг |

|

|

Кисломолочные напитки 2,5 – 3,2% |

до 13 000 кг |

|

|

Сметана 20,0 – 25,0% |

до 200 кг |

|

|

Творог , сыр брынза 5,0 – 9,0% |

до 70 кг |

|

|

Масло сливочное 72,5...82,5% |

до 50 кг |

|

|

ТИП УПАКОВКИ: |

||

|

ПЭТ - бутылка |

0,5 – 1,0л |

|

|

Полимерный стакан |

0,2 – 0,4л |

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МОЛОЧНОГО ЗАВОДА:

|

ГАБАРИТЫ: |

|

|

длина,мм |

36 000 |

|

ширина,мм |

12 000 |

|

высота,мм |

4 500 |

|

площадь,м2 |

432 |

|

ЭЛЕКТРОСНАБЖЕНИЕ: |

|

|

Установленная мощность,кВт |

154,03 |

|

Пиковая потребляемая мощность,кВт |

107,8 |

|

Напряжение,В |

380/220, ±5% |

|

Электрическая сеть |

L1, L2, L3, N, PЕ |

|

ВОДОСНАБЖЕНИЕ: |

|

|

Качество воды |

СанПиН 2.1.4.1074-01 |

|

Общий расход воды, м3/сутки |

8,8 |

|

Пиковый расход воды, м3/час |

1,9 |

|

Оборотное водоснабжение, м3/сутки |

24 |

|

Давление подаваемой воды,МПа |

не менее 0,2 |

|

КАНАЛИЗАЦИЯ |

|

|

Общий расход стоков, м3/сутки |

8,4 |

|

Пиковый сброс стоков, м3/час |

1,4 |

|

ПЕРСОНАЛ |

|

|

Максимальное число работающих смену, человек |

5 |

СОСТАВ И ТИПОВАЯ ПЛАНИРОВКА МОЛОЧНОГО ЗАВОДА.

МОЛОЧНЫЙ ЗАВОД НА 5 000 ЛИТРОВ МОЛОКА В СУТКИ, СОСТОИТ

ИЗ НЕСКОЛЬКИХ ЦЕХОВ И УЧАСТКОВ:

|

|

Cхема типового мозавода 5 000 л в сутки (нажмите на схему для её увеличения) |

1.Участок приемки и резервирования сырого молока.

Технологические операции участка:

Приемка, механическая очистка, учет, охлаждение сырого молока и временное резервирование

перед тепловой обработкой.

СОСТАВ УЧАСТКА:

|

1.1 |

Насос центробежный самовсасывающий |

1 |

|

1.2 |

Емкость для хранения и перемешивания пищевых продуктов с рубашкой "ТЕРМОС" |

1 |

|

1.3 |

Комплект тензометрического взвешивания емкости (3 опоры). Тензодатчики сжатия мембранного типа из нержавеющей стали |

1 |

|

1.4 |

Насос центробежный самовсасывающий |

1 |

|

1.5 |

Панель переключения потоков |

1 |

|

1.6 |

Электронасос центробежный |

1 |

|

1.7 |

Фильтр механический, угловой |

1 |

|

1.8 |

Пластинчатый охладитель |

1 |

|

1.9 |

Пульт управления и КиПа |

1 |

2.Участок тепловой обработки молока.

Технологические операции участка:

Тепловая обработка сырого молока, центробежная очистка, сепарирование молока,

гомогенизация, пастеризация молока, охлаждение молока.

СОСТАВ УЧАСТКА:

|

2.1 |

Пастеризационно-охладительная установка с выдержкой 30 сек. |

1 |

|

2.2 |

Расходомер и частотный преобразователь |

1 |

|

2.3 |

Сепаратор-сливкоотделитель с нормализатором |

1 |

|

2.4 |

Гомогенизатор |

1 |

3.Участок выработки сметаны и масла.

Технологические операции участка:

Сбор сырых сливок от участка тепловой обработки молока, нормализация сливок,

тепловая обработка сливок, гомогенизация сливок, пастеризация сливок, сквашивание сливок,

охлаждение сметаны.

СОСТАВ УЧАСТКА:

|

3.1 |

Заквасочник с рубашкой нагрева/охлаждения, с мешалкой для перемешивания пищевых продуктов |

2 |

|

3.2 |

Насос роторный

|

1 |

|

3.3 |

Насос центробежный самовсасывающий |

1 |

|

3.4 |

Пульт управления и КиПа |

1 |

|

3.5 |

Маслоизготовитель |

1 |

4. Участок выработки нормализованного молока

и кисломолочной продукции.

Технологические операции участка:

Сбор пастеризованного молока от участка тепловой обработки молока,

сбор молочной смеси для выработки кисломолочной продукции.

СОСТАВ УЧАСТКА:

|

4.1 |

Заквасочник с рубашкой нагрева/охлаждения, с мешалкой для перемешивания пищевых продуктов (для кефира) |

2 |

|

4.2 |

Емкость для хранения и перемешивания пищевых продуктов с рубашкой "ТЕРМОС" (для молока) |

1 |

|

4.3 |

Насос центробежный самовсасывающий |

2 |

|

4.4 |

Панель переключения потоков |

2 |

|

4.5 |

Насос роторный |

2 |

|

4.6 |

Заквасочник ушатный для кефирных грибков |

1 |

|

4.7 |

Пульт управления и КиПа |

2 |

5.Участок выработки творога/сыра.

Технологические операции участка:

Сбор молочной смеси от участка тепловой обработки молока для выработки творога,

выработка творожной смеси, отделение сыворотки, сбор сыворотки,

самопрессование творожного сгустка.

СОСТАВ УЧАСТКА:

|

5.1 |

Заквасочник с рубашкой нагрева/охлаждения, с мешалкой для перемешивания пищевых продуктов (творогоизготовитель) |

1 |

|

5.2 |

Емкость для сбора сыворотки |

1 |

|

5.3 |

Насос центробежный самовсасывающий |

1 |

|

5.4 |

Панель переключения потоков |

1 |

|

5.5 |

Пресс-тележка для самопрессования |

1 |

|

5.6 |

Пульт управления и КиПа |

1 |

6.Участок безразборной мойки.

Технологические операции участка:

Наведение моющих растворов, циркуляция моющего раствора по замкнутым

цикличным контурам

СОСТАВ УЧАСТКА:

|

6.1 |

Станция наведения моющих растворов. 3 емк. по 300 л с насосом и ПУ |

1 |

|

6.2 |

Ванна моечная 2-х секционная с полкой |

2 |

|

6.3 |

Устройство для мойки автомолцистерны |

1 |

7. Комплект молокопроводов и средств креплений.

Комплект трубопроводов, арматуры, средств креплений, фитингов и средств

креплений для обвязки участков технологического оборудования.

8.Участок холодильного оборудования.

Технологические операции участка:

Наведение хладагента (ледяной воды), циркуляция ледяной воды по замкнутому контуру,

поддержание заданной температуры в камере хранения готовой продукции.

СОСТАВ УЧАСТКА:

|

8.1 |

Автоматизированная фреоновая установка приготовления ледяной воды с льдоаккумулятором и расходными материалами |

1 |

|

8.2 |

Электронасос центробежный |

1 |

|

8.3 |

Холодильная установка для камеры хранения |

1 |

9.Участок фасовочного оборудования.

Технологические операции участка:

Розлив продукции от участков: выработка сметаны и масла; выработка

нормализованного молока и кисломолочной продукции.

СОСТАВ УЧАСТКА:

|

9.1 |

Полуавтомат выдува ПЭТ-бытулки |

1 |

|

9.2 |

Установка розлива в ПЭТ-бутылку |

1 |

|

9.3 |

Устройство укупорки ПЭТ-бутылки |

1 |

|

9.4 |

Стол технологический |

1 |

|

9.5 |

Автомат фасовки жидких и пастообразных продуктов в пластиковые стаканы с сервоприводом |

1 |

|

9.6 |

Устройство ополаскивания ПЭТ-бутылки |

1 |

10.Участок дополнительного оборудования.

Технологические операции участка:

Выработка пара, выработка сжатого воздуха, лабораторное оборудование

СОСТАВ УЧАСТКА:

|

10.1 |

Парогенератор, электродный |

1 |

|

10.2 |

Конденсатный бак |

1 |

|

10.3 |

Компрессор сжатого воздуха |

1 |

|

10.4 |

Лабораторное оборудование |

1 |

molmash-komplekt.ru

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны: +38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87 E-mail: [email protected] ЗаказатьДля предотвращения развития микроорганизмов и повышения стойкости молока на фермах или сепараторных отделениях его фильтруют и охлаждают, иногда при транспортировке на длительные расстояния — пастеризуют.

Станция (пост) приёмки и учёта молока от Мастер Милк - лидер продаж в сфере молочного производства.

На молочных заводах молоко принимается по качеству. Качество молока в момент сдачи-приемки должно отвечать требованиям ГОСТ и ТУ на заготовительное молоко.

Технологическая схема производства всех видов пастеризованного молока включает в себя следующие операции: приемку и оценку качества сырья, нормализацию и очистку, пастеризацию и гомогенизацию, охлаждение, фасование и розлив, маркировку и хранение.

Во время приемки молока на завод качество его оценивают по органо-лептическим показателям, кислотности и температуре, содержанию жира. Для производства пастеризованного молока применяемое натуральное молоко должно быть не ниже 2-го сорта. Молоко 1-го сорта имеет кислотность 16-18°Т, механическую и бактериальную загрязненность 1-го класса, температуру не выше 10°С, плотность в пределах 1,030 г/см3.

При оценке качества молока из партии берут среднюю пробу, представляющую собой часть продукта, отобранную от каждой упаковки в одну емкость, а из автомобильных или железнодорожных цистерн — из каждого отсека отдельно. Перед отбором средней пробы молоко перемешивают до полной однородности. На тару со средней пробой молока наклеивают этикетку, указывают сдатчика и дату поступления.

Очистка и нормализация. Молоко, поступающее на завод, содержит механические включения, поэтому применяют центробежную очистку молока на сепараторах-молокоочистителях, которая осуществляется одновременно с нормализацией. Очистка, нормализация, гомогенизация, пастеризация и охлаждение происходят в потоке на пластинчатых пастеризационно-охладительных установках в комплекте с гомогенизатором.

На заводах после очистки и охлаждения (до 2-4°С) молоко при необходимости хранят в промежуточных емкостях не более 48 ч.

Очистка и нормализация проводится при 40 ± 5°С на сепараторах-молокоочистителях и сепараторах-сливкоотделителях. Нормализация осуществляется в потоке путем смешивания сливок и обезжиренного молока в таких пропорциях, чтобы обеспечить заданную жирность молока.

Нормализованная смесь молока поступает в гомогенизатор, представляющий собой плунжерный насос высокого давления при температуре не менее 60°С. При давлении 12,5 ± 2,5 МПа в гомогенизаторе происходит раздробление жировых шариков, а дестабилизированный в результате механического и теплового воздействия молочный жир приобретает белково-лецитиновую оболочку. Размер жировых шариков при гомогенизации уменьшается в 10 раз, а скорость их всплывания, рассчитанная по формуле Стокса, — в 100 раз. Благодаря гомогенизации молока в течение срока реализации замедляется образование сливочной пробки на поверхности молока.

Термическая обработка молока (пастеризация, топление, стерилизация). При производстве молока и молочных продуктов применяются следующие виды термической обработки молока: пастеризация, топление, стерилизация и ультравысокотемпературная обработка молока (УВТ-обработка).

Пастеризация — тепловая обработка молока при температурах ниже точки его кипения. Основная цель пастеризации молока — обезвредить молоко в микробиологическом отношении, инактивировать ферменты, придать молоку определенный вкус и запах. Пастеризацией можно ослабить или уничтожить некоторые пороки вкуса и запаха молока. Пастеризация молока в сочетании с охлаждением и асептическим розливом, исключающим вторичное обсеменение микроорганизмами, предотвращает порчу продукта при хранении.

Критические температуры гибели патогенных микроорганизмов ниже, чем молочнокислых, и особенно термофильных бактерий. Наиболее устойчивы бактерии туберкулеза. Температуры разрушения ферментов также различны. Так, фосфатаза инактивируется при 72-74°С, нативная липаза — при 74-80°С, бактериальная липаза — при 85-90°С.

Температуры пастеризации молока и смесей устанавливают с учетом критических температур гибели микроорганизмов, инактивации ферментов, а также с целью придания молоку определенных свойств, от которых зависит выход и качество продукта.

В настоящее время на молочных предприятиях применяются два режима пастеризации: кратковременная при температуре 74 ±2°С с выдержкой 15-20 с и моментальная при температуре свыше 85°С без выдержки.

Топление молока проводят при температуре не ниже 95°С в течение 3-4 ч или при температуре 105°С не менее 15 мин. При этом снижается биологическая ценность молока, но оно приобретает характерные органолептические показатели: ореховый вкус и запах, кремовый оттенок.

Стерилизация — тепловая обработка молока при температуре выше 100 °С. При стерилизации полностью уничтожаются все виды вегетативных микроорганизмов, их спор, инактивируются ферменты.

В молочной промышленности применяют следующие виды стерилизации: стерилизация в таре при температуре 115-120°С с выдержкой 30 и 20 мин; стерилизация в потоке (УВТ-стерилизация при температуре в пределах 140°С с выдержкой 2 с).

При пастеризации и особенно стерилизации наиболее глубоким изменениям подвергаются сывороточные белки. Сначала происходит их денатурация. Наименее термоустойчивыми из сывороточных белков являются иммуноглобулины и сывороточный альбумин.

Денатурация приводит к структурным изменениям, и в молекулах белка высвобождаются: SH-группы цистеина, Е-аминогруппы лизина, гидроксильные группы серина и др. При появлении свободных сульфгидрильных групп и свободного сероводорода молоко приобретает ореховый привкус пастеризации или вкус кипяченого молока. В результате высокотемпературной обработки в образовании привкуса пастеризации молока и сливок участвуют лактоны и метилкетоны.

После термической обработки молоко охлаждается до 4-6°С, проверяется на качество и расфасовывается в мелкую или крупную тару.

Готовый продукт хранят в холодильных камерах при температуре 0-8°С и относительной влажности 85-90%. Продолжительность хранения большинства видов пастеризованного молока не более 36 ч с момента окончания технологического процесса.

mastermilk.com