,

,Высушивание до постоянной массы по ГОСТ 3626-73 (арбитражный метод).

Техника определения. В стаканчик со стеклянной палочкой помещают 20-30 г хорошо промытого прокаленного песка и выдерживают в течение 30 мин в сушильном шкафу при температуре 102-105°С. Затем закрывают стаканчик крышкой, охлаждают в эксикаторе и взвешивают (без крышки с точностью до 0,001 г). Приливают пипеткой 10 мл молока, закрывают и снова взвешивают. Тщательно перемешивают молоко с песком и нагревают на водяной бане при частом перемешивании содержимого до получения рассыпающейся массы. Затем стаканчик помещают в сушильный шкаф (102-105°С) и высушивают в течение 2 ч. Закрывают крышкой, охлаждают в эксикаторе и взвешивают. Высушивание продолжают и стаканчик взвешивают каждый час до тех пор, пока разница между двумя последними взвешиваниями не будет менее 0,004 г. Содержание влаги рассчитывают в процентах.

Расхождение между параллельными определениями должно быть не более 0,2% (абсолютных).

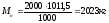

Содержание сухого остатка молока находят как функцию плотности и содержания жира. Наиболее распространена видоизмененная формула Фаррингтона:

,

,

где 4,9 - постоянный коэффициент;

С - содержание сухих веществ молока (включая жир), %

Ж - содержание жира в молоке, %;

D420 - плотность молока в градусах лактоденсиметра;

0,5 - поправка на плотность.

Одним из важных показателей качества молока является его кислотность, которая в основном обусловливается присутствием в нем кислых солей, частично белков, 3 органических кислот (лимонной, молочной) и продуктов гидролитического расщепления некоторых соединений, например жира.

Кислотность молока выражается в градусах Тернера, означающих количество миллилитров децинормальной щелочи, расходуемых на нейтрализацию кисло-реагирующих веществ, содержащихся в 100 мл молока.

Кислотность молока определяют по ГОСТ 3624-67.

Техника определения. В коническую колбу вместимостью 150-200 мл отмеривают пипеткой 10 мл молока, прибавляют 20 мл свежепрокипяченной охлажденной дистиллированной воды и 3 капли фенолфталеина. Смесь тщательно перемешивают и титруют 0,1 н. раствором едкого натра (кали) до появления не исчезающего в течение 1 мин розового окрашивания.

Расхождение между параллельными определениями не должно превышать 1°Т.

В соответствии с требованиями ГОСТ 13277-67 кислотность коровьего пастеризованного молока не должна превышать 21°Т; свежевыдоенное молоко имеет обычно кислотность в пределах 16-18°Т. Молоко с кислотностью выше 22° Т может при длительном кипячении свертываться мелкими хлопьями, при кислотности свыше 30° Т молоко при нагревании сразу свертывается хлопьями.

Содержание белковых веществ в молоке, и молочных продуктах является одним из основных факторов, обусловливающих их пищевую ценность.

Кроме того, выход таких молочных продуктов, как сыр, творог и других продуктов, зависит в значительной степени от количества белков в исходном молоке. Поэтому определение содержания белков в молоке должно явиться одной из основных операций технологического контроля процессов производства молочных продуктов. В настоящее время находят применение ускоренные методы определения белка в молоке и молочных продуктах. В данном руководстве приводятся 2 метода: рефрактометрический и метод формольного титрования.

Рефрактометрический метод. Этот метод основан на установлении разности показателей преломления исследуемого молока и раствора, полученного после осаждения белков раствором хлористого кальция при кипячении.

Техника определения. Отмеривают пипеткой 5 мл молока в пробирку, добавляют 5-6 капель 4% -ного раствора хлористого кальция. Пробирку закрывают пробкой и помещают в баню с кипящей водой на 10 мин. Затем содержимое пробирки фильтруют через складчатый фильтр. В прозрачном фильтрате, а также в исходном молоко определяют на рефрактометре ИРФ-22 показатель преломления при 20°С. Содержание белка в молоке (и%) рассчитывают по формуле:

,

,

где а - содержание белка, %;

nDм - показатель преломления молока при 200С;

nDс - показатель преломления сыворотки при 200С;

0,002045 - коэффициент, позволяющий выразить полученную разность показателей преломления, % от общего белка.

Материальный баланс.

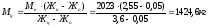

Определим потребность в сырье для производства 1000 кг молока пастеризованного с массовой долей жира 2,5%.

По массе готового продукта определим массу нормализованного молока с учетом потерь молока при приемке, обработке и фасовании по формуле:

,

,

Мн - масса нормализованного молока, кг;

Мгп - масса готового продукта, кг;

Р - норма расхода нормализованного молока на 1 т продукта, кг/т.

.

.

Рассчитаем массовую долю жира в нормализованном молоке:

Жн=Жгп+0,05=2,5+0,05=2,55%.

Жн, Жгп - жирность нормализованного молока и готового продукта,%.

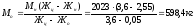

Так как массовая доля жира в нормализованном молоке меньше, чем в цельном, то необходимо провести процесс нормализации обезжиренным молоком смешением по формуле:

.

.

где Жц - жирность цельного молока, составляет 3,6%;

Жо - жирность обезжиренного молока, 0,05%;

Мц - масса цельного молока, кг.

Необходимую массу обезжиренного молока определим по формуле:

.

.

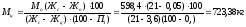

Определим массу цельного молока для получения 598,4 кг молока обезжиренного в результате сепарирования по формуле:

Жс - жирность сливок, 21%.

studfiles.net

Технология сухих молочных продуктов состоит из технологических операций, часть из которых является общей для всех видов сухих молочных продуктов (рис. 7.4). В зависимости от конкретного вида продукта приемы и параметры технологических операций могут отличаться.

Сушка — процесс обезвоживания молочных продуктов путем превращения влаги в парообразное состояние. Сушка возможна путем перевода влаги продукта в пар (тепловая сушка) и путем замораживания влаги и превращения льда в пар, минуя жидкое состояние (сублимационная сушка).

Процесс сушки требует затрат тепла, которые расходуются в основном на испарение. Если бы влага в продукте находилась только в свободном состоянии, то затраты энергии на сушку были бы постоянны. П. А. Ребиндер классифицировал формы связи влаги с материалом на три основные группы: химическую; физико-химическую (адсорбционная и осмотическая) и физико-механическую (капиллярно-связанная или влага смачивания).

В начале сушки удаляется свободная вода, испарение которой требует небольшого расхода тепла. В конце сушки затраты тепла возрастают, так как удаляется связанная вода, энергия связи которой с белковыми веществами велика.

В продукте обычно остается химически и адсорбционно-связанная влага. При удалении адсорбционно-связанной влаги изменяются физико-химические свойства продукта, изменяются его гидрофильные свойства.

Поэтому чрезмерное обезвоживание продукта нецелесообразно. Для сухого молока остаточная влажность продукта должна быть 3-4%, что соответствует мономолекулярному слою адсорбционно-связанной влаги.

Для сушки молочных консервов широко применяется пленочная (контактная сушка) и распылительная (конвентивная) сушка.

Молоко пленочной {контактной) сушки. Сухое молоко пленочной сушки получают путем высушивания предварительно сгущенного молока на двухвальцовых сушильных установках. Вальцы представляют собой полые цилиндры из специального чугуна, поверхность которых тщательно отполирована. Сгущенное молоко наносится тонким слоем

0,2-0,5 мм на горячую поверхность медленно вращающихся вальцов и за один неполный оборот в течение 2-3 с высушивается, образуя тонкую полупрозрачную пленку. Срезанная ножами с вальцов пленка размельчается в тонкий порошок, охлаждается и направляется на фасование. Сухое молоко пленочной сушки уступает по качеству сухому молоку распылительной сушки, так как на поверхности вальцов молоко нагревается свыше 100 °С, что приводит к необратимой тепловой денатурации белков. При этом способе продукт подвергается механическому воздействию, выделяется жир в свободном состоянии, образуются сульфидгидрильные группы, снижается растворимость молока. В случае неравномерного нанесения молока на вальцы возможно пересушивание или подгорание сухого молока.

Поэтому на вальцовых сушилках не рекомендуется сушить молочные продукты с повышенным содержанием жира. Этим способом получают сухое нежирное молоко, сухую пахту и сыворотку.

Молоко распылительной сушки. Распылительные сушильные установки широко применяют для сушки молока, сливок, молочных продуктов детского питания и др. В этих установках сгущенное подогретое молоко за счет мелкого диспергирования частиц быстро обезвоживается в потоке горячего воздуха. Капля размером 40 мкм при температуре 50 °С высыхает за 2 с. Температура частиц сухого молока в зоне распыления должна быть не выше 70-80 °С.

Сухое молоко распылительной сушки имеет более высокое качество и лучшую растворимость, чем молоко пленочной сушки, так как при практически мгновенном высушивании исключаются местный нагрев продукта и денатурация белка.

Молоко сухое быстрорастворимое. Растворимость является одним из главных показателей качества сухих молочных продуктов. Растворимость — это способность продукта к повышенной растворимости компонентов. Она выражается в кубических сантиметрах сырого осадка, который образуется после центрифугирования восстановленного молока.

Быстрорастворимость — скорость растворения, но не полнота. Быстрорастворимое сухое молоко распылительной сушки становится более гидрофильным за счет дополнительных технологических операций.

Отличительной особенностью технологии является то, что сухой молочный порошок с массовой долей влаги 5-6% из сушильной башни подается в агломерационную камеру (инстантайзер), где он дополнительно увлажняется обезжиренным молоком до влагосодержания 7-9% и агломерируется в псевдосжиженном слое. Увлажненный агломерированный порошок направляется в инстантайзер, где досушивается в псевдосжиженном слое до массовой доли влаги 4%. При агломерации (укрупнении) частиц для выработки сухого цельного быстрорастворимого молока в него вносят дополнительно эмульгаторы (метарин, пищевые соевые фосфатидные концентраты).

При растворении сухого молока распылительной сушки овальная поверхность сухих частиц быстро увлажняется, а образующая пленка препятствует быстрому смачиванию и растворению порошка.

Сухое молоко быстрорастворимое имеет крупные капиллярно-пористые частицы, поэтому скорость проникновения влаги увеличивается.

К сухим молочным продуктам повышенной растворимости относятся молоко сухое цельное быстрорастворимое и молоко сухое «Смоленское».

znaytovar.ru

Сухие молочные продукты представляют собой порошок из агломерированных частиц молока разных форм и размеров, зависящих от вида продукта и способа сушки. Цвет от белого до светло-кремового и кремового. В многокомпонентных сухих смесях цвет может быть светло-коричневым, допускается наличие белых вкраплений. Одним из основных физико-химических показателей сухих консервов является растворимость. Ее определяют по количеству сухого продукта, который перешел при восстановлении порошка в раствор, и выражают в миллилитрах нерастворив — шегося сырого осадка, полученного в пробирке после центрифугирования растворенной навески сухого порошка. При распылительной сушке индекс растворимости должен быть не более 0,2— 0,05 см3 сырого осадка (растворимость 98—99,5 %), а при контактной сушке — 2—1,5 см3 сырого осадка (растворимость 80-85 %).

Ассортимент сухих молочных продуктов очень разнообразен. Основными видами сухих молочных продуктов, выпускаемых отечественной молочной отраслью, являются: сухое коровье молоко с массовой долей жира 15, 20 и 25 % и влаги 4—7 %, сухие сливки с массовой долей жира 42 % и влаги 4 %, сухие высокожирные сливки с массовой долей жира 75 % и влаги 2 %, молоко сухое домашнее с массовой долей жира 15 % и влаги 4 %, молоко обезжиренное с массовой долей влаги 4—7 %, молоко сухое смоленское с массовой долей жира 15% и влаги 4%, молоко сухое цельное быстрорастворимое с массовой долей жира 25 % и влаги 4 %; сухие кисломолочные продукты с массовой долей жира 12,5, 19, 26, 27,5, 36, 40 % и влаги 4 %, сухая пахта с массовой долей жира 5 % и влаги 5—7 %. Кроме того, вырабатываются продукты сухие с растительными компонентами: молоко сухое с растительным жиром с массовой долей жира 15 % и влаги 4 %, молоко сухое с гидрогенизированным жиром с массовой долей жира 25 % и влаги 4 %, молоко сухое с солодовым экстрактом с массовой до-

| Сливки на

Рис. 8.3. Технологическая схема выработки сухих молочных продуктов: |

А — обычной растворимости; повышенной растворимости; 1, 9 — емкости для хранения молока; 2, 7, 10, 13, 15, 22, 33, 38— насосы; 3— пластинчатый подогреватель молока; 4 — сепа- ратор-молокоочиститель; 5— сепаратор-сливкоотделитель; 6—резервуар; 8— пластинчатый аппарат; 11, 14— подогреватели трубчатые для предварительного и окончательного нагрева; 12— вакуум-выпарная установка пленочного типа; 16 — конденсатор; 17— пароструйный насос; 18— калориферы; 19— промежуточный бак; 20— ванна с мешалкой; 21 — гомогенизатор; 23— распылительный диск; 24— сушильная башня; 25, 26— циклоны; 27— устройство для охлаждения сухого продукта; 28— пневмотранспорт; 29— форсунки; 30 — инстантайзер; 31 — агломерационная камера; 32— бачок; 34, 39, 44 — фильтры; 35— вентиляторы; 36, паровые и электрический калориферы; 37— бойлер; 40— ванна; ¿/ — дозатор; 42 — камера для эмульгатора; 45— вибрационное сито

|

|

Лей жира 12 % и влаги 4 %, пюре сухое молочно-картофельное с массовой долей жира 8,5 % и влаги 8 %, различные сухие многокомпонентные смеси для мороженого и др.

Технологический процесс выработки сухих молочных продуктов состоит из следующих технологических операций: приемка и подготовка сырья, нормализация, пастеризация, сгущение, гомогенизация, сушка, охлаждение сухого продукта, упаковывание и хранение. Общая технологическая схема выработки сухих молочных продуктов показана на рис. 8.3, а. Особенности технологии отдельных видов сухих продуктов связаны с применением дополнительных операций, режимными параметрами технологических операций и способами сушки.

Для выработки сухих молочных продуктов применяют молоко не ниже II сорта и кислотностью не более 20 "Т, сливки с массовой долей жира не более 40 % и кислотностью не более 26 °Т, обезжиренное молоко и пахту кислотностью не более 20 °Т. Подготовку молока (очистку, охлаждение и т. п.) осуществляют так же, как и при выработке сухих сгущенных консервов.

Нормализацию молока проводят, добавляя в него сливки, обезжиренное молоко или пахту. В нормализованной молочной смеси соотношение жира и сухого молочного обезжиренного остатка должно быть таким же, как и в готовом продукте. Молоко пастеризуют при температуре 95 °С без выдержки, фильтруют и направляют в вакуум-выпарную установку на сгущение. Процесс сгущения молока проводят так же, как и при производстве сгущенных консервов. Продолжительность сгущения в пленочных вакуум-выпарных установках до массовой доли сухих веществ 52—54 % составляет 3—4 мин, в циркуляционных установках — соответственно 50 мин и 43—48 %.

После сгущения молоко или сливки гомогенизируют при температуре 55—60 °С и рабочем давлении в гомогенизаторе при одноступенчатой гомогенизации 10—15МПа, при двухступенчатой гомогенизации 11,5—12,5 МПа на первой ступени и 2,5—3 МПа на второй ступени. Сгущенные сливки гомогенизируют при рабочем давлении 5—6 МПа. Гомогенизированный продукт фильтруют и направляют на сушку.

Для сушки молока применяют распылительные, вальцовые, ленточные (пленочные) и сублимационные установки. При распылительной сушке молоко диспергируется и высушивается в атмосфере горячего воздуха. Для этого используют центробежные, дисковые и форсуночные распылители. Сушку сгущенного молока в распылительных сушилках рекомендуют проводить при следующих режимах: температура горячего воздуха, поступающего в сушильную башню, 165—180 °С, а отработавшего воздуха —65— 85 °С, в прямоточных сушилках с параллельным или смешанным движением сушильного воздуха и продукта температура на входе в сушилку должна быть 140—170 °С, а на выходе — 65—85 °С.

Высушенные продукты выгружают из сушильной башни, просеивают на сите с размером ячеек 2×2мм и охлаждают до 15— 20 °С в системе пневмотранспорта или аппаратах вибрационного типа. Охлажденные сухие молочные продукты упаковывают и хранят до отгрузки потребителю. Срок хранения сухого цельного молока при температуре 1 —10 °С составляет не более Юмес, влажность продукта при этом должна быть не выше 4 % для герметично упакованных и 7 % для негерметично упакованных продуктов.

Пленочную сушку осуществляют на вальцовых и ленточных сушилках. Наибольшее применение получили вальцовые сушилки. При сушке обезжиренного молока или пахты на вальцовой сушилке СДА-250 перед пуском щупом проверяют зазор между вальцами по всей длине: он должен быть не менее 3 мм. Затем вальцы прогревают паром, постепенно увеличивая давление до 0,25—0,3 МПа в течение 15—20 мин. Во время сушки давление пара должно быть 0,25—0,3 МПа. Для интенсификации сушки, снижения вязкости и улучшения распыления продукт рекомендуется подогреть до 55—60 °С. Продукт наносится тонким слоем на поверхность вальцов наливом или распылением. Температура наружной поверхности вальцов составляет 130 °С. При контакте с горячей поверхностью продукт высыхает в виде тонкой пленки в течение 2—3 с.

В процессе сублимационной сушки из продукта вымораживается влага. Для интенсификации обезвоживания продукт подогревают. Этот способ используют для получения сухих кисломолочных продуктов.

Сухие молочные продукты повышенной растворимости. Предприятия молочной отрасли кроме сухих молочных продуктов обычной растворимости вырабатывают сухие молочные продукты повышенной растворимости. Их изготовляют агломерированием (укрупнением) частиц сухого молока.

Эти продукты вырабатываются так же, как и сухие молочные обычной растворимости, но с применением дополнительных операций досушки, охлаждения и агломерации частиц сухого молока, приготовления эмульгатора и внесения его в сухое молоко.

К сухим продуктам повышенной растворимости относят: сухое цельное быстрорастворимое молоко и сухое молоко смоленское. На рис. 8.3, б показана технологическая схема выработки сухого цельного быстрорастворимого молока. Для повышения растворимости в сухое молоко вносят эмульгаторы — пищевые соевые фосфатидные концентраты — в виде смеси с топленым маслом.

При выработке сухих молочных продуктов повышенной растворимости нормализованное молоко пастеризуют при 105 ± 5 °С, а затем сгущают в вакуум-выпарных установках. Сгущение проводят до массовой доли сухих веществ 48—50 % (для сухого цельного быстрорастворимого) и 45—55 % (для смоленского). Гомогенизируют молоко при температуре выхода из вакуум-выпарной установки при следующих режимах: для цельного быстрорастворимого 8—10 МПа на первой ступени и 2,5— 3,5 МПа на второй ступени, а для смоленского 10—15МПа на первой ступени и 2—5 МПа на второй.

Для быстрорастворимых молочных продуктов применяют прямоточные распылительные сушильные установки. При производстве сухого цельного быстрорастворимого молока температура воздуха 170—180 °С на входе в сушилку и 62—75 "С на выходе из нее, а для смоленского — соответственно 145—175 и 60— 80 "С. После сушки массовая доля влаги в сухом цельном быстрорастворимом молоке равна 5—6 %, а в смоленском — 5—8 %.

После сушки молочный порошок поступает в трехсекционный прямоходный вибрационно-конвективный аппарат. В первой секции порошок агломерируют в псевдоожиженном слое с эмульгатором при температуре воздуха 65—80 °С. Во второй секции порошок досушивают до массовой доли влаги 6—6,5 % при 100—110 °С, а в третьей секции его охлаждают при 6—12 "С. Сухое молоко смоленское охлаждают до 25 °С, а затем просеивают на вибрационном сите с размером ячеек 2 х 2 мм и направляют на упаковывание. Сухое цельное быстрорастворимое молоко после выхода из башни сушильной установки увлажняется обезжиренным молоком до массовой доли влаги 7—9 % при температуре 50—70 °С и агломерируется с эмульгатором в псевдоожиженном слое. Эмульгатор наносят на увлажненный молочный порошок распылением через форсунки под давлением 0,15—0,25 МПа. Досушивание продукта осуществляется псевдоожиженным способом в вибрационно-кон — вективном аппарате при температуре воздуха 95—120°С в первой секции аппарата до нормативной величины массовой доли влаги. Продолжительность хранения сухих молочных продуктов повышенной растворимости при температуре 1 —10 °С и относительной влажности воздуха 75 % составляет не более 6 мес со дня выработки для молока сухого цельного быстрорастворимого и не более 8 мес для смоленского.

Сухие кисломолочные продукты. К ним относят простоквашу мечниковскую, плодово-ягодный йогурт, сладкий и жирный йогурт, ацидофильную пасту и др. Кисломолочные продукты сублимационной сушки представляют собой порошки, полученные из жидких кисломолочных продуктов. Для сушки применяют продукты, которые хранили в холодильной камере при 8 °С не более 12 ч. Перед сушкой их предварительно замораживают до температуры -20…—25 °С. Это необходимо, чтобы исключить вспенивание продукта при замораживании его в вакууме. До начала ва — куумирования в сублимационной камере температура охлаждающей поверхности конденсатора должна быть не выше -30… -35 °С. После загрузки продукта создается остаточное давление 66—133 Па в течение 10—15 мин. Для установок с односторонним контактным энергоподводом начальная температура составляет 50—75 °С и регулируется таким образом, чтобы в центре продукта она была не более —18…—20 °С. Сушка заканчивается после выравнивания температур продукта и греющих плит до 40—45 "С. В установках с радиационным энергоподводом начальная температура подогрева составляет 100—180 "С. Количество подводимой теплоты необходимо регулировать, чтобы не допустить резкого повышения температуры в продукте и его полного или частичного размораживания.

При радиационном подводе теплоты в конце сушки температура на поверхности и в центре продукта не должна превышать 30—35 "С (для «светлых» излучателей) и 40—45 °С (для «темных» излучателей).

Массовая доля влаги в кисломолочных продуктах сублимационной сушки составляет 4 %.

При выработке сухих кисломолочных продуктов выполняют дополнительные технологические операции: приготовление закваски, ее хранение и внесение в сгущенное молоко. Закваску готовят в соответствии с Инструкцией по приготовлению и применению закваски для кисломолочных продуктов на предприятиях молочной промышленности. Кислотность готовой закваски должна быть для цельного сухого молока 100—130 Т, сухой диетической простокваши 65—75, для чистых культур молочнокислого стрептококка 80—90, болгарской палочки 100—130 °Т. Закваску вносят в гомогенизированное сгущенное молоко при температуре 40-45 °С.

Для приготовления сухого ацидофильного молока вносят 5— 10 % закваски ацидофильной палочки; сухой диетической простокваши — 5—10 % (1 часть закваски молочнокислого стрептококка и 9 частей закваски болгарской или ацидофильной палочки). Кислотность сгущенного молока в зависимости от концентрации сухих веществ составляет 85—100 °Т. После внесения закваски сгущенное молоко направляют на сублимационную сушку.

В связи с тем что жидкие кисломолочные продукты имеют высокую кислотность (80—200 °Т) и при замораживании в вакууме они вспениваются, их предварительно замораживают до -20…-25 °С. Замороженные продукты на противнях загружают в сублимационную камеру сушилки и создают в ней разрежение 66—133 Па в течение 10—15 мин. Высушенные продукты снимают с противней, инспектируют и упаковывают. Сухие кисломолочные продукты должны храниться при температуре не выше 25 °С и относительной влажности воздуха 75 % не более 12 мес.

Сухие молочные продукты с растительными компонентами. К ним относят сухое молоко с растительным маслом, гидрогенизи — рованным жиром, солодовым экстрактом. Сырьем для этих продуктов служат цельное и обезжиренное молоко, пахта, а в качестве наполнителей — подсолнечное или кукурузное масло, разные виды гидрогенизированного жира и солодовый экстракт. Для сушки применяют распылительные или вальцовые сушильные установки. Особенность технологии этих продуктов заключается в подготовке смесей молока и наполнителей к сушке.

Растительное масло добавляют при температуре 55—60 "С в сгущенное молоко с массовой долей сухих веществ 43—48 %. Полученную смесь гомогенизируют при рабочем давлении 10МПа и высушивают. Смесь из обезжиренного молока и гидрогенизированного жира приготовляют при 63 ± 2 °С и затем ее гомогенизируют при рабочем давлении 10—12 МПа и температуре 60— 80 °С. Гомогенизированную смесь доводят до массовой доли жира 14 ± 2 % и направляют на сушку.

Солодовый экстракт вносят в нормализованное молоко, пастеризуют при температуре 90 °С без выдержки, сгущают и высушивают.

Многокомпонентные молочные смеси изготовляют путем высушивания распылением нормализованных, пастеризованных, сгущенных и гомогенизированных смесей, составленных из цельного обезжиренного молока или сливок, сахара, наполнителей, стабилизаторов и других компонентов. Температура сгущенной смеси, поступающей на сушку, должна быть не менее 50 °С. Температура воздуха, поступающего в сушильную башню, 150— 165 °С, а выходящего из нее — 70—80 °С.

molokoportal.ru