Сухое порошковое молоко получают из коровьего молока в результате сложного технологического процесса, состоящего из нескольких этапов. Особенность такого продукта и его отличие от цельного аналога — более длительный срок хранения, без потери качества и питательных свойств. Производство продукта требует наличия специального оборудования и соблюдения определенных технологий.

Технология производства сухого молока состоит из нескольких последовательных этапов:

Вода из цельного молока в процессе приготовления выпаривается в два этапа. Сгущение продукта — это первый этап, а второй — сушка.

Уже сгущенная молочная смесь проходит процесс сушки до образования порошка с заданной влажностью. Определяется уровень влажности готового продукта качеством связи порошкообразных компонентов с водой. А допустимая влажность — до 15% от массовой доли молочного белка.

Уровень влажности сухого молока определяется качеством связи сухих компонентов порошка с водой. Допустимая влажность продукта — до 15% от массовой доли молочного белка.

Производство сухого молока предусматривает постепенное поступление концентрированного молочного сырья на специальную сушилку, после которой продукт приобретает влажность в три процента. Использование этой технологии позволяет получить сухое молоко высокого качества.

Когда сгущенный продукт соприкасается с раскаленным барабаном сушильной установки, начинается процесс карамелизации. Сухое обезжиренное молоко, которое изготовлено при помощи вальцевой сушилки, обладает большей жирностью. Единственный минус этого способа — довольно низкая производительность.

После завершения сушки, сухое обезжиренное молоко охлаждается, фильтруется и упаковывается.

Производство сухого молока невозможно без специального и довольно громоздкого оборудования, а также без надежного источника электроэнергии и водоснабжения. Помещения, где установлено оборудование, должно иметь хорошую вентиляцию и быть в соответствии с требованиями санитарии.

Необходимое оборудование для производства сухого молока:

Данное оборудование позволяет получить концентрированную молочную сыворотку и само молоко. Особенность установки — в оснащенности специальными приспособлениями, напоминающими по форме трубы. Они отделяют молочные фракции от конденсата. Стандартные установки имеют также блоки для большей вместимости молока, и охлаждающие готовый продукт детали. Так готовый продукт не требует дополнительного охлаждения, что очень удобно для производителей. Вакуумная выпарная установка довольно проста в использовании, поскольку имеет встроенный автоматический пульт управления.

Основная функция данного оборудования — кристаллизация молочной сыворотки и конденсата, с подготовкой их для сушильного аппарата. Кристаллизация возможна благодаря работе инертных газов, которыми наполнена камера. Корпус аппарата изготавливается из прочной стали. Установка имеет также сложную систему пневматических клапанов и насосов, которые упрощают рециркуляцию молочного сырья.

В данном аппарате проходит заключительный этап производства. В камере сушильной установки происходит испарение остатков жидкости, что положительно влияет на продолжительность хранения уже готового продукта. Результат работы сушилки — хорошо сыпучие и быстро растворимые гранулы белого или светло-бежевого цвета.

Технология сушки очень простая: при помощи внутреннего насоса кристаллизованное молочное сырье попадает на распылительные форсунки внутри камеры флюидного дна. В ней происходит смешение холодных и горячих воздушных потоков, которые и обеспечивают испарение остатков влаги из сырья.

Обычное или цельное сухое молочко отличается большей питательностью, так как содержит больше жиров.

Храниться оно может не столь долго, как обезжиренный аналог, а энергетическая ценность на сто грамм порошка — 550 ккал. Обезжиренный молочный порошок содержит крайне мало молочных жиров, а храниться может в течение восьми месяцев. В ста граммах обезжиренного продукта не более 370 ккал. Существует также молоко быстрорастворимое сухое. Оно представляет собой смесь из обезжиренного молочного порошка и порошка цельного молочного. Обычно данный вид используется в приготовлении детской еды и многих продуктов быстрого питания. Процесс изготовления и технология изготовления никак не зависят от разновидности продукта.

Если различаются виды молочного порошка соотношением жиров, белков и углеводов, то общее у них — витаминный состав, включающий в себя еще и минералы, и полезные аминокислоты. По государственному стандарту в составе обязательно должны присутствовать витамины группы B, PP, A, D, E и С, холин, кальций (не менее 1000 мг на сто грамм продукта), калий (не менее 1200 мг на сто грамм продукта), фосфор (не менее 780 мг на сто грамм продукта), натрий (не менее 400 мг на сто грамм продукта). Также в нем содержится довольно много селена, кобальта, молибдена и железа. Из незаменимых аминокислот оно содержит лизин, метионин, триптофан, лейцин и изолейцин.

О полезных качествах сухого молока известно не всем. Многие люди утверждают, что сухое молоко не имеет ничего полезного, а все витамины убиваются в процессе приготовления порошка. Это утверждение не верно. Данный продукт играет важную роль в жизни северных регионов и народов, поскольку может храниться более долгое время. В процессе приготовления сырье проходит сложные стадии термической и физической обработки, а значит в нем содержится гораздо меньше опасных болезнетворных бактерий.

Если употреблять продукт регулярно, снижается риск анемии и рахита, укрепляются кости и сухожилия, восстанавливается нормальное функционирование нервной системы.

Может сухое молоко оказать и негативное влияние на здоровье. Особенно опасен продукт для людей, имеющих врожденную лактозную недостаточность или же аллергию на молочный белок. Последствия — от легкого покраснения кожного покрова до отеков и анафилактического шока. Еще один риск связан с качеством продукта и правилами его хранения. Недобросовестные производители для уменьшения стоимости готового продукта добавляют в состав растительные жиры, в том числе и пальмовое масло. Это снижает не только качество и питательную ценность, но и делает продукт опасным для здоровья. Нарушение условий хранения и герметичности упаковки может спровоцировать рост вредных бактерий и плесени, что вызовет серьезного отравление.

Производители сухого молока в России активно сотрудничают со многими предприятиями пищевой промышленности, поскольку гораздо выгоднее использовать в приготовлении многих продуктов именно сухое молоко. Цельное молочко быстро портится, довольно дорого обходится в транспортировке и занимает достаточно много места при хранении.

Продукт широко применяется:

На территории России действует около семидесяти молочных комбинатов. Часть из них занимается и производством сухого продукта. Это:

nalugah.ru

В сухом молоке , выходящего после сушки должно содержаться: воды 2-2,5 %, жира 26-26,5 %; молочного сахара 47-54 % для обезжиренного и 36-40 % для цельного молока, белка 34 %; минеральных веществ 5,8-6,2 %. В продукте, расфасованном в потребительскую тару, допускается увеличение влажности до 4 %, а для обезжиренного молока расфасованного в транспортную тару - до 5 %. Растворимость сухого молока пленочной сушки около 80-85%, а сухого молока распылительной сушки 97-98 %. При этом индекс растворимости для молока, фасуемого в потребительскую тару, не более 0,2 (для обезжиренного) и 0,1 (для цельного) мл сырого осадка, фасуемого в транспортную тару, не более 0,2 мл сырого осадка.

Калорийность 1кг сухого цельного молока составляет 5300-5500 ккал/кг.

Восстановленное сухое молоко почти не уступает натуральному. Усвояемость белков сухого молока пленочной сушки составляет 94,6 %; жира - 96 %, углеводов - 99-99,5 %.

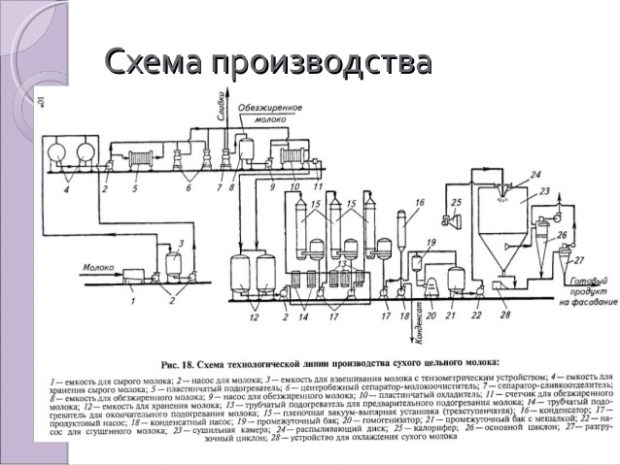

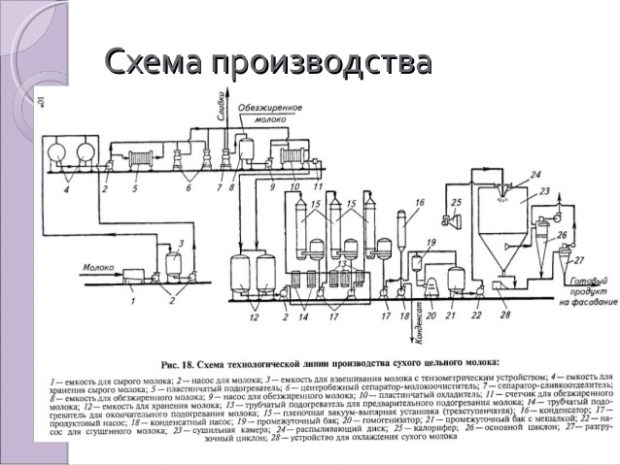

Технологический процесс производства сухого молока включает следующие операции:приемку, очистку, стандартизацию, пастеризацию, гомогенизацию, предварительное сгущение и сушку.

Приемка, оценка качества молока и очистканичем по существу не отличаются от ранее рассмотренного процесса выработки сгущенного молока.

Стандартизациюпроводят с расчетом, чтобы готовый продукт удовлетворял требованиям стандарта, по которому допускается 4-5 % влаги, 25-26,5 % жира, кислотность восстановленного молока не выше 21 °Т.

Предварительная тепловая обработка молокаобусловливается не только необходимостью уничтожить микроорганизмы, но и целью: исключить пригорание молока к горячей поверхности,с которой оно соприкасается при выпаривании в вакуум-аппарате. Исходя из этого, следовало бы стремиться к высоким температурам пастеризации. Однако при высоких температурах обработки молока белки теряют обратимость.Кроме того, частично выпадают солии образуются плохо растворимые аминосахара,что ведет к снижению растворимости молочного порошка.

При пленочной сушкетемпература горячей металлической поверхности, с которой соприкасается пастеризованное молока в течение 2-10сек, составляет 90-112 °С. Следовательно, молоко вторично нагревается, при этом погибает остаточная и вторичная микрофлора. При распылительной сушкетемпература молока снижается до75-80 °С.Поэтому при распылительной сушкемолоко можно пастеризовать при 90-95 °Сили 110-149 °С(без выдержки) для разрушения липазы, а для пленочной сушки - при 75 °С.

Перед сушкой обычно проводят сгущение,что обусловливается соображениямиэкономического и технологического характера:

- Поскольку коэффициент теплопередачи у воздуха ниже, чем у металлической поверхности вакуум-аппарата, выгодно применять последние (вакуум аппараты) для начального высушивания.

Удельный расход энергии (в квт на 1 кг выпаренной влаги) в распылительных сушилках выше, чем в вакуум-аппаратах. В распылительных сушилках - 0,08-0,15 квт/кг. В вакуум-аппаратах с использованием вторичного пара - 0,006-0,004 квт/кг.

Удельный расход пара (в кг на 1кг выпаренной влаги). В распылительных сушилках - 3-3,5 кг/кг. В вакуум установках однокорпусных с термокомпрессией - 0,55- 0,65 кг/кг; В двухкорпусных с термокомпрессией- 0,45-0,55 кг/кг.

Кроме того,при высушивании предварительно сгущенного сырья сокращается расход топлива, увеличивается пропускная способность сушилки. В результате сушки распылительным способомбез предварительного сгущения получается тонкий, пористый хлопьевидный порошок, который быстро увлажняется, занимает относительно больший объём, что увеличивает расход на тару, хуже улавливается фильтрами, вследствие чего возникают потери, а, следовательно, и увеличиваются затраты сырья на единицу готового продукта.

В результате сушки без предварительного сгущения на барабанной сушилке используется не вся поверхность вальцев, получается пористый гигроскопический порошок, нестойкий при хранении.Высушивание на барабанных сушилках без предварительного сгущения оправдывается лишь в том случае, если используется сбросное тепло. Таким образом, предварительное сгущение способствует увеличению производительности сушилки.От степени сгущения молока зависят скорость сушки и качество готового продукта. Однако при значительном повышении степени сгущения снижается растворимость продукта, т.к. повышается вероятность столкновения и агрегирования частиц белка.

Перед сгущением в вакуум-аппарате, пастеризованное молоко фильтруют. Оптимальная степень сгущения молока в циркуляционном вакуум-аппарате 43-48 %, в аппаратах работающих по принципу падающей пленки 52-54% сухих веществ. Продолжительность сгущения 50 мин в аппарате циркуляционного типа и 3-4 мин в аппарате с падающей пленкой.

Температура сгущения молока в зависимости от типа аппарата:

Циркуляционный двухкорпусной аппарат:

I корпус - 68-70 °С, II корпус - 50-52 °С;

Трехкорпусной аппарат, с падающей пленкой:

I корпус - 72-75 °С, II корпус - 60-65 °С, III корпус - 44-48°С.

Четырехкорпусной аппарат с падающей пленкой:

I корпус 74-80 °С, II корпус 68-73 °С, III корпус 56-62°С, 1У-корпус 42-46 °С.

При выработке обезжиренного сухого молока или пахты на вальцевых сушилках сгущение заканчивают при массовой доле сухих веществ 30-32 %.

При выработке цельного сухого молока распылительным способомконцентрация сухих веществ сгущенного молока составляет 50-55 %.

С целью уменьшения массовой доли "свободного жира" в сухом продукте в 2-3 раза, сгущенное молоко или сливки гомогенизируютпри температуре выпуска из вакуум- выпарного аппарата. Оптимальная температура гомогенизации 55-60 °С.Давление гомогенизации на одноступенчатом гомогенизаторе 10-15 МПа,на двухступенчатом гомогенизаторе в I ступени 11,5-12,5 МПа,на П ступени 2,5-3 МПа.

studfiles.net

Переработка молока предусматривает следующие технологические этапы:

Переработка молока (в данном случае – удаление из его состава грубых механических включений в процессе изготовления молочных продуктов) заключается в центробежной очистке сырья в специальных сепараторах–молокоочистителях. Данная процедура обеспечивает удаление из молока всех мельчайших частиц загрязнений биологического происхождения. Однако в силу незначительных размеров бактериальных клеток удалить их полностью из состава молока посредством центробежной очистки невозможно, что обусловливает необходимость применения тепловой обработки сырья методом нагревания до температуры +780С, с двадцати секундной выдержкой. Или, говоря проще, в процессе пастеризации.

Процедура пастеризации молока характеризуется обеспечением вкусовых качеств продукта и безопасности его потребления и сопровождается охлаждением с последующим отливом части сырья в накопительную емкость перед розливом, в то время как другая его часть подается на подогрев перед сепарированием.

Переработка молока методом сепарирования предназначена для снижения уровня вязкости и, соответственно, обезжиривания. Процедура сепарирования обеспечивает выделение сливок с уровнем жирности не менее 32 % и обезжиренного молока. По завершению процедуры сепарирования изготовленные сливки помещают в ванну длительной пастеризации до образования отвердевшего молочного жира, так как только наличие в сливках отвердевшего молочного жира может обеспечить в процессе сбивания образования масляного зерна, необходимого для производства сливочного масла необходимой консистенции, а также нормального отхода жира в пахту.

Переработка молока методом сепарирования предназначена для снижения уровня вязкости и, соответственно, обезжиривания. Процедура сепарирования обеспечивает выделение сливок с уровнем жирности не менее 32 % и обезжиренного молока. По завершению процедуры сепарирования изготовленные сливки помещают в ванну длительной пастеризации до образования отвердевшего молочного жира, так как только наличие в сливках отвердевшего молочного жира может обеспечить в процессе сбивания образования масляного зерна, необходимого для производства сливочного масла необходимой консистенции, а также нормального отхода жира в пахту.

Продолжительность созревания сливок при температуре 1–20С составляет 2 часа. При повышении температуры сливок до 4–80С время созревания увеличивается до 4 часов. В соответствии с режимом производства часть сливок используется для производства сливочного масла, а часть – для производства сметаны методом охлаждения сливок с заквасками до температуры сквашивания.

В зависимости от температуры, процедура сквашивания сливок может занимать от 14 до 16 часов. В первые 3 часа сквашивания перемешивание сливок выполняется ежечасно, после чего их оставляют в покое до полного завершения процедуры сквашивания, конец которой определяется по нарастанию уровня кислотности до +650С летом и +850С зимой. Помимо этого, процедура охлаждения и созревания сметаны осуществляется в специальных ваннах длительной пастеризации. В случае быстрого охлаждения заквашенных сливок весь процесс созревания можно сократить максимум до 8 часов.

Молоко, имеющее высокую пищевую и биологическую ценность, применяется как продукт питания в переработанном или не переработанном виде, а также используется в качестве исходного материала для производства других многочисленных видов продуктов, как в молочной, так и в пищевой промышленности. Ценность молока обусловливается тем, что в его состав входят практически все необходимые для жизнедеятельности человека легкоусвояемые компоненты:

К характеризующим особенностям молока можно отнести то, что, представляя собой источник полноценного белка, оно является поликомпонентным по составу, биологически активным, неадекватным по функционально–технологическим свойствам и способным под влиянием внешних факторов сохранять свои свойства и параметры. Поэтому рациональное применение данного сырья и производство высококачественных молочных продуктов могут быть осуществлены только при условии понимания основополагающих принципов и процессов, заложенных в технологию производства молока.

Термин «технология» подразумевает под собой науку о методах воздействия на сырье или полуфабрикаты необходимыми орудиями производства, а также о закономерностях, происходящих в сырье процессов во время его трансформации в готовый продукт. Основным предназначением технологии является рассмотрение основных принципов и схем производства, вкупе с множеством зависящих друг от друга явлений и процессов, происходящих под воздействием технологических факторов. В современных реалиях промышленная переработка молока заключает в себе целый комплекс взаимосвязанных, последовательно выполняемых технологических процессов.

Основным предназначением данных процессов является производство молочных продуктов, включающих в состав либо все компоненты молока, либо какую-то их часть. Для производства цельного, сырого стерилизованного или пастеризованного молока, а также кисломолочных напитков применяются все компоненты молока. Технология производства творога, сметаны, сыра, масла, питьевых сливок и прочей молочной продукции предусматривает раздельную переработку молочных компонентов.

Технология производства молочных консервов предусматривает сохранение всех сухих веществ в молоке после извлечения из него влаги. Современные молочные производства осуществляют свою деятельность, имея в наличие большое количество самой разнообразной перерабатывающей техники, эффективная эксплуатация которой требует от исполнителей глубоких познаний ее особенностей и конструктивных признаков. Основной задачей инновационного технологического оборудования является сохранение в максимальных значениях пищевой и биологической ценности всех компонентов молока и производимых молочных продуктах.

Современная переработка молока создана на основе многолетних исследований, как зарубежных, так и отечественных ученых, и в большей мере – на практическом опыте специалистов перерабатывающих предприятий отечественной молочной промышленности. Основные работы в области промышленной переработки молока осуществляются в ВНИИМС, ГУ ВНИМИ, а также в многочисленных филиалах расположенных в других регионах России. Огромный вклад в решение множества проблем молочной промышленности вносят ВУЗы страны, готовящие квалифицированных специалистов для молочной промышленности, в частности: ВГТА, ВМХА, МГУПБ, СПбГАХТП и многие другие.

В современных реалиях нашего отчества молочная промышленность находится в условиях глубокого кризиса, объяснением чему может служить отвратительное состояние сырьевой базы отрасли, являющееся результатом общего экономического кризиса пищевой промышленности России. Кроме того, увеличение объема производства молока за последние 50 лет в стране выполнялось в бесперспективном направлении, а именно, методом увеличения количества поголовья национального стада, в то время как следовало повышать продуктивность коров. В результате чего максимальный уровень продуктивности коров на 1990 год составлял не более 2782кг молока в год, тогда как зарубежные «буренки» давали более 6000 килограмм молока в год.

После развала Советского Союза уровень продуктивности отечественных коров стал еще ниже, так как более чем 34% национального стада было банально пущено под нож. В итоге это привело к тому, что в данное время большинство отечественных перерабатывающих предприятий работают максимум на 40% своей мощности. Для сохранения и применения производственных мощностей в данное время на производствах налаживают выпуск напитков, соков, майонезов и прочей продукции. В качестве примера можно рассмотреть начальную стадию переработки молока, представляющей собой подготовку к свертыванию.

По завершению процедуры очистки молока от различных механических примесей, его подвергают процедуре пастеризации с одновременным проведением в дозаторах процедуры вакуумного кондиционирования, предназначенного для удаления из сырья газов и воздуха. Помимо этого, в процессе вакуумного кондиционирования из молока удаляются все летучие соединения, которые могут образовывать посторонние запахи и привкусы, а также более чем на 20% улучшается свертываемость молока. По завершению процедуры вакуумного кондиционирования молоко охлаждают до необходимого для свертывания уровня температуры и отправляют либо в сыродельную ванну, либо в сыроизготовитель. При этом следует избегать любой контакт молока с воздухом для предотвращения его вспенивания. Для предотвращения развития в молоке вредной газообразующей микрофлоры, в случае необходимости, в его состав вводят раствор натрия азотнокислого и калия.

Бактофигурование – это процедура удаления из молока молочно- и маслянокислых бактерий. Количество добавляемого азотнокислого калия или натрия берется из расчета 20г вещества на 100г молока. Водный раствор изготавливается из расчета 150г вещества на 1дм3С воды температурой +850С. Внесение в молоко допустимого калия или натрия азотнокислотного осуществляется посредством привязанного к специальной мешалке трехслойного марлевого мешочка, в котором и помещается соль. Созревание молока осуществляют в открытой емкости с периодическим перемешиванием на протяжении не менее 12 часов.

barter8.ru