Содержание

Технология стерилизованного и ультрапастеризованного молока и молочных напитков

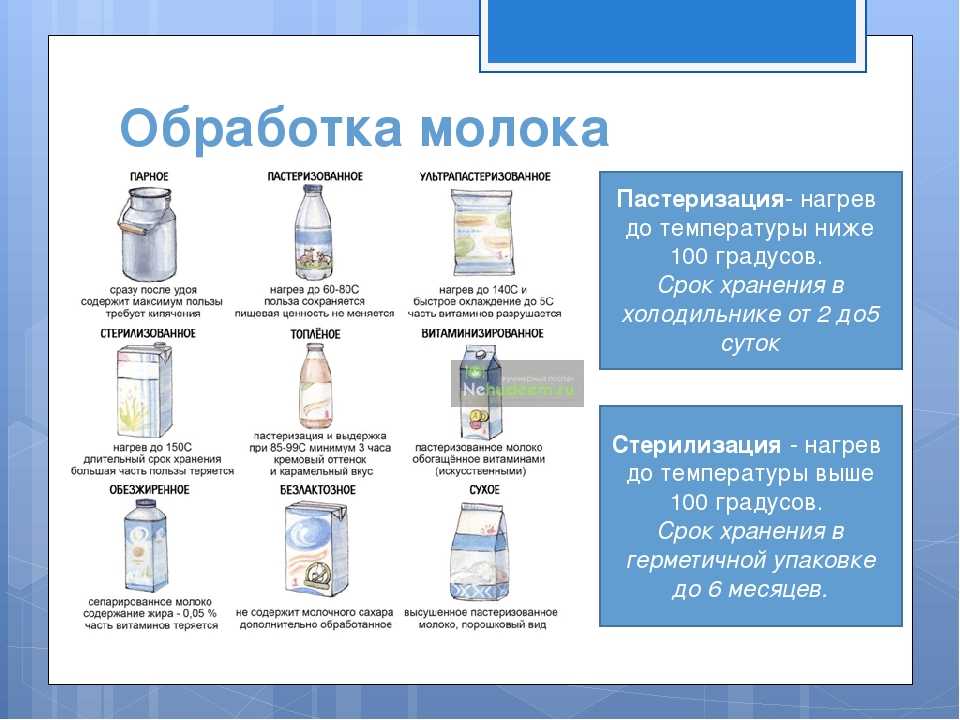

При

производстве стерилизованного и

ультрапастеризованного продуктов к

сырью предъявляются повышенные

требования: цельное молоко должно быть

не ниже первого сорта по ГОСТ Р 52054 с

содержанием соматических клеток не

более 500 тыс/см3,

термоустойчивостью по алкогольной

пробе не ниже III

группы по ГОСТ 25228.

Кроме

цельного молока для производства

стерилизованного молока применяют

следующее сырье:

– молоко

сухое (для молочного напитка) по ГОСТ Р

52791;

− сливки

сухие по ГОСТ 1349, высшего сорта,

кислотностью от 15 до 18°Т, термоустойчивостью

по алкогольной пробе не ниже III

группы;

– пахту

от выработки сладко-сливочного масла

кислотностью не более 17°Т,

плотностью не менее 1024 кг/м3;

получаемую на предприятии-изготовителе

питьевого продукта;

– воду

питьевую по СанПиН 2. 1.4.1074 (для молочного

1.4.1074 (для молочного

напитка).

Допускается

применять соли-стабилизаторы:

– калий

лимоннокислый трехзамещенный 1-водный

по ГОСТ 5538;

– калий

фосфорнокислый двузамещенный 3-водный

по ГОСТ 2493;

– натрий

лимоннокислый трехзамещенный 5,5-водный

по ГОСТ 22280;

– натрий

фосфорнокислый двузамещенный 12-водный

по ГОСТ 4172.

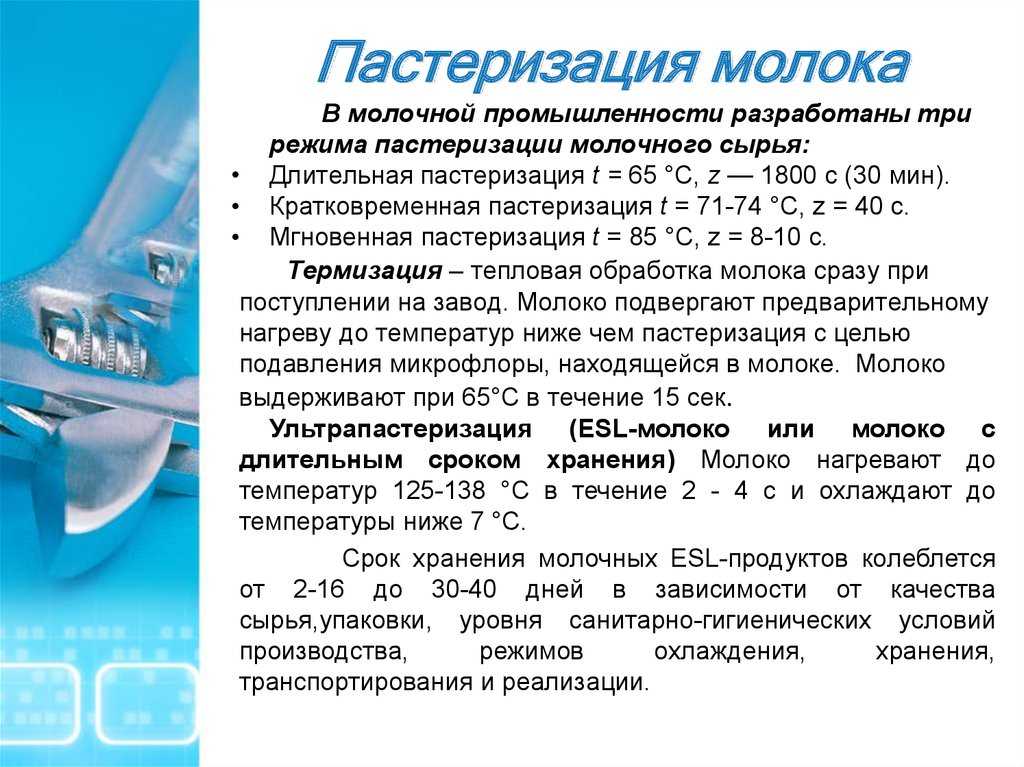

В

молочной промышленности молочное сырье

стерилизуют по трем принципиальным

схемам:

− одноступенчатая

в упаковке – после розлива молока в

упаковку и ее герметичной укупорки при

115–120 °С с выдержкой 15–30 мин;

− двухступенчатая –

предварительная стерилизация молочного

сырья в потоке при температуре 130–150 °С

с выдержкой в течение нескольких секунд,

а затем вторичная стерилизация после

розлива в упаковку и герметичной укупорки

при 115–120 °С с выдержкой в течение 15–20

мин;

− одноступенчатая

с асептическим розливом – косвенная

или прямая стерилизация молочного сырья

при температуре 135–150 °С с выдержкой в

течение нескольких секунд с последующим

фасованием в асептических условиях в

стерильную тару.

Независимо

от принятого способа стерилизации

отобранное по качеству цельное молоко

фильтруют и очищают на

сепараторе-молокоочистителе, затем

немедленно охлаждают до (4±2) ºС. Для

сохранения термоустойчивости молока

целесообразно проводить его центробежную

очистку без подогрева.

При

необходимости хранения молока более 4

ч до момента стерилизации в целях

сохранения термоустойчивости его

пастеризуют при температуре (76±2) ºС с

выдержкой 20 с и охлаждают до температуры

(4±2) ºС. В этом случае центробежная

очистка молока при приемке может не

производиться, так как она осуществляется

в процессе пастеризации при температуре

подогрева от 35 до 45 ºС.

Максимальный

срок хранения пастеризованного молока

до стерилизации 24 ч.

При

производстве стерилизованного молочного

напитка сухое цельное и сухое обезжиренное

молоко восстанавливают таким же способом,

как и при производстве пастеризованного

молочного напитка.

После

восстановления и выдержки молоко очищают

на центробежном молокоочистителе при

температуре 35−45 ºС, пастеризуют при

температуре (76±2) ºС с выдержкой 20 с и

охлаждают до температуры (4±2) ºС.

Нормализацию

молока осуществляют в потоке на

сепараторе-нормализаторе, с использованием

автоматической системы нормализации

или путем смешивания партий молока

разной жирности, или добавлением в

молоко обезжиренного молока или сливок

с таким расчетом, чтобы в готовом продукте

массовые доли жира и белка, плотность

были не менее нормируемых ГОСТ Р 52090.

Перед

направлением на стерилизацию проверяют

термоустойчивость цельного, нормализованного

или восстановленного молока. Молоко

термоустойчивостью по алкогольной

пробе не ниже III

группы направляется непосредственно

на стерилизацию без добавления

соли-стабилизатора. Молоко с

термоустойчивостью ниже IV

группы для производства стерилизованного

молока применять не допускается.

Термоустойчивость

молока IV

группы повышают до III

или II

группы путем добавления солей-стабилизаторов

в оптимальной дозе от 0,01 до 0,03 % от массы

молока. В качестве солей-стабилизаторов

В качестве солей-стабилизаторов

обычно применяют лимоннокислые

трехзамещенные и фосфорнокислые

двузамещенные калий и натрий.

Оптимальную

дозу соли-стабилизатора определяют

опытным путем. Для этого в три колбы

наливают по 100 см3

молока IV

группы по термоустойчивости и добавляют

водный раствор соли-стабилизатора с

массовой долей соли в нем 10 %. В первую

колбу добавляют 0,1 см3,

во вторую 0,2 см3,

в третью — 0,3 см3

раствора. Массовая доля соли-стабилизатора

в молоке составляет при этом 0,01, 0,02 и

0,03% соответственно. Смесь перемешивают

и определяют термоустойчивость по

алкогольной пробе. Минимальная доза

соли-стабилизатора, повышающая

термоустойчивость молока с IV

группы до III

или II,

и будет являться оптимальной.

Массу

вносимой соли-стабилизатора определяют

по формуле:

Мс=

(Мм

· К) / 100, (11)

где:

Мс

– масса вносимой соли, кг;

Мм

– масса молока, кг;

К

– массовая доля вносимой соли (от 0,01 до

0,03), %.

Повышение

термоустойчивости молока выше II

группы нецелесообразно, так как потребует

внесения соли-стабилизатора свыше

оптимальной дозы, что приведет к нарушению

солевого равновесия в сторону избытка

фосфорнокислых или лимоннокислых солей

и может вызвать свертывание молока при

стерилизации.

Всю

рассчитанную массу соли-стабилизатора

растворяют в прокипяченной горячей

воде 1:1 и вливают после фильтрации в

молоко непосредственно перед направлением

его на стерилизацию. После внесения

соли стабилизатора молоко тщательно

перемешивают в течение 15 мин и проверяют

его термоустойчивость, которая должна

быть II

или III

группы по алкогольной пробе.

В

соответствии с рекомендациями института

питания РАМН более предпочтительно

применять соли калия по сравнению с

солями натрия.

В

зависимости от особенностей производства

и фасования готового продукта молочное

сырье стерилизуют периодическим или

непрерывным способами.

Стерилизацию

периодическим способом проводят, помещая

продукт в упаковке (стеклянных или

пластмассовых бутылках, в ламинированных

пакетах) в автоклав и создавая в нем

разрежение 0,08 МПа, что соответствует

температуре 121 ºС. При этой температуре

продукт выдерживается 15–30 мин. Затем

температуру снижают до 20 ºС.

Стерилизация

непрерывным способом в упаковке

осуществляется в гидростатических

башенных стерилизаторах. Фасованный в

бутылки продукт подается в первую башню

стерилизатора, где нагревается до 84−86

ºС. Во второй башне продукт в бутылках

нагревается до температуры 115–125 º и

выдерживается в зависимости от объема

бутылки 20–30 мин. В третьей башне

стерилизатора бутылки охлаждаются до

температуры 60−70 ºС, в четвертой –

до 35−45 ºС. Дальнейшее охлаждение идет

в камере хранения продукта. Весь цикл

обработки в башенном стерилизаторе

составляет примерно 1 ч.

Стерилизация

молочного сырья после розлива в упаковку

в горизонтальном ротационном стерилизаторе

с клапанным затвором осуществляется

при температуре 132−140 ºС в течение 10−12

мин. Весь цикл обработки составляет

Весь цикл обработки составляет

30−35 мин.

При

стерилизации молочного сырья в таре

оно испытывает длительное тепловое

воздействие, которое необходимо для

нагрева его до температуры стерилизации

и выдержки при этой температуре.

Наибольшее температурное воздействие

испытывает продукт у стенки упаковки.

При данном способе стерилизации в

продукте происходят изменения вкуса и

цвета, понижается его пищевая ценность.

Наиболее

прогрессивной является стерилизация

молока в потоке (ультрапастеризация)

при температуре 135–150 °С с выдержкой в

течение нескольких секунд и последующим

фасованием в стерильную тару в асептических

условиях. При фасовании молока и молочных

продуктов в асептических условиях

применяют пакеты из комбинированного

материала, пластмассовые и стеклянные

бутылки, металлические банки.

Ультрапастеризация молока обеспечивает

уничтожение в нем бактерий и их спор,

инактивацию ферментов при минимальном

изменении его вкуса, цвета и пищевой

ценности.

Весь

процесс стерилизации, охлаждения и

фасования продукта проходит в асептических

условиях. Соотношение температуры и

продолжительности ее воздействия

определяется требуемой эффективностью

стерилизации и имеет большое значение

для качества продукта.

Верхним

значением температуры стерилизации в

потоке является температура 150 °С,

так как даже кратковременная выдержка

при этой температуре может привести к

нежелательным изменениям качества

продукта; с другой стороны, очень сложно

технологически обеспечить быстрый

нагрев до 150 °С

и быстрое охлаждение. Нижним температурным

пределом стерилизации является

температура 135 °С,

так как ниже этой температуры эффективность

стерилизации недостаточна при

кратковременной выдержке. Увеличение

продолжительности выдержки нежелательно,

так как снижается качество продукта.

Ультрапастеризацию

молочного сырья в потоке с асептическим

розливом проводят с использованием

двух способов нагрева:

При

прямом нагреве продукт и греющая среда

находятся в непосредственном контакте,

то есть смешиваются. Нагрев продукта

Нагрев продукта

может осуществляться двумя способами:

инжекцией пара в молоко либо распылением

молока в среде перегретого пара. В первом

случае очищенный пар под большим

давлением вводится в молоко, нагревая

его за доли секунды до температуры

140–145 °С.

Во

втором случае молоко распыляется в

среде перегретого пара в виде капель,

струи или пленки. После нагрева молоко

подается в выдерживатель на 1–3 с.

Основным

преимуществом

прямого

нагрева

является мгновенный нагрев всей массы

продукта без теплопередающей поверхности,

при этом воздействие на молочное сырье

минимальное. Стерилизационные установки

прямого нагрева могут работать в течение

длительного времени без промежуточной

мойки (при сырье высшего качества до 15

ч).

К

недостаткам такого способа

можно отнести то, что молочное сырье

вступает в прямое воздействие с

нагревающей средой. Это заставляет

предъявлять более высокие требования

с сырью и пару, который применяют для

нагрева. Молочное сырье должно обладать

Молочное сырье должно обладать

высокой термоустойчивостью, а пар должен

подвергаться особой очистке, чтобы не

быть источником загрязнения стерилизованного

молока. Он должен быть без посторонних

привкусов и запахов, полученным из

питьевой воды в специальных парогенераторах.

Кроме

того, в результате прямого нагрева

молочное сырье имеет повышенную влажность

из-за попадания в него конденсата, в

который превращается пар при соприкосновении

с более холодным молоком. Конденсат

удаляется из молока в вакуум-камере,

куда поступает стерилизованное молоко

из выдерживателя. В вакуум-камере

поддерживается разрежение 0,04 МПа, при

котором молоко кипит при температуре

около 80 ºС. Конденсат, попавший в молоко

в камере стерилизации, удаляется вместе

с паром из молока при кипении. При прямом

нагреве коэффициент

регенерации тепла составляет 40–50 %.

При

косвенном нагреве продукт и греющая

среда разделены теплопередающей стенкой.

В результате нагрева молока до 135–138 °С

в течение 6–12 с обеспечивается необходимая

эффективность стерилизации. Повышение

Повышение

температуры стерилизации и продолжительности

выдержки не рекомендуется, так как на

теплопередающих поверхностях увеличивается

пригар, снижается пищевая ценность

молока, изменяются его вкус и цвет.

Косвенный

нагрев при ультрапастеризации молока

может осуществляться в пластинчатых и

трубчатых теплообменниках.

Преимущества

косвенного нагрева

заключаются в том, что в стерилизационных

установках можно использовать любой

пар; процесс стерилизации молочного

сырья более простой, надежный; регенерация

тепла составляет 70–80 %.

Основной

недостаток установок косвенного нагрева

состоит в том, что они не могут работать

длительное время без промежуточной

мойки. Длительность их работы зависит

от качества исходного сырья: при хорошем

качестве сырья продолжительность работы

установок составляет не более 6 ч, при

низком – снижается до 4 ч.

Главная

трудность при использовании косвенных

систем нагрева, особенно с пластинчатыми

теплообменниками, заключается в

образовании пригара в секциях

предварительного нагрева и стерилизации.

Эти отложения образуются из денатурированных

сывороточных белков и солей кальция и

магния.

Качество

молока, полученного при стерилизации

в установках прямого и косвенного

нагрева, практически не отличается,

поэтому при выборе типа стерилизационной

установки исходят из экономической

целесообразности, условий эксплуатации,

вида стерилизуемого продукта и качества

исходного сырья.

При

производстве УВТ-обработанного

стерилизованного молока подготовленное

для стерилизации сырье предварительно

нагревается в регенеративной секции

стерилизационной установки до температуры

(76±2) ºС и направляется в деаэратор для

удаления кислорода и других газов при

вакууме (0,07±0,01) МПа. Допускается проводить

процесс без деаэрации.

Из

деаэратора молоко насосом подается в

гомогенизатор, в котором гомогенизируется

при давлении (22,5±2,5) МПа.

Гомогенизированное

молоко поступает в секцию стерилизации,

где подвергается ультравысокотемпературной

обработке при температуре (139±2) ºС,

выдерживается при этой температуре в

течение 4 с (номинально) и направляется

в секции регенерации и охлаждения, где

охлаждается до температуры не выше 25

ºС.

Охлажденное

в потоке УВТ-обработанное молоко по

асептическому трубопроводу поступает

в асептический резервуар, из которого

под давлением очищенного стерильного

воздуха подается в автоматы для

асептического фасования в пакеты.

Стерилизованное

молоко по органолептическим и

физико-химическим показателям должно

соответствовать требованиям, приведенным

в табл. 1 и 2.

По

микробиологическим показателям готовый

продукт проверяют на соответствие

требованиям промышленной стерильности,

которую определяют следующим образом:

отобранные упаковки выдерживают при

температуре (37±1) °С в течение 3 суток.

Образцы, выработанные двухступенчатой

стерилизацией, кроме того, выдерживают

при температуре (55±1) °С в течение 5 суток.

По истечении срока термостатной выдержки

упаковочные единицы с продуктом охлаждают

до (20±5) °С и подвергают внешнему осмотру.

При наличии вздутия упаковки продукт

не соответствует требованиям промышленной

стерильности. Образцы без внешних

Образцы без внешних

изменений анализируют органолептически

— не должно быть отмечено изменений

консистенции и вкуса; кислотность молока

не должна увеличиваться больше, чем на

2 °Т, а общее количество микроорганизмов

в 1 см3,

определенное посевом на питательную

среду, не должно превышать 10 клеток.

Дополнить

о стерилизованном молоке с обогащающими

добавками

В

таблице 12 приведены пороки питьевого

молока и меры их предупреждения.

Таблица

12

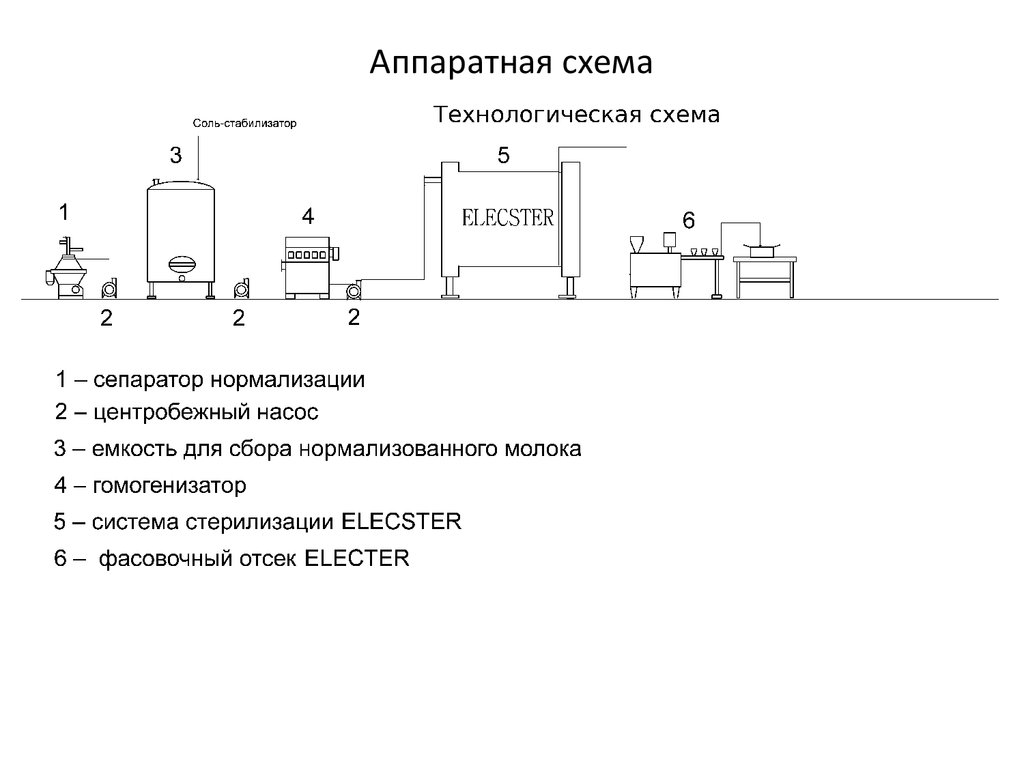

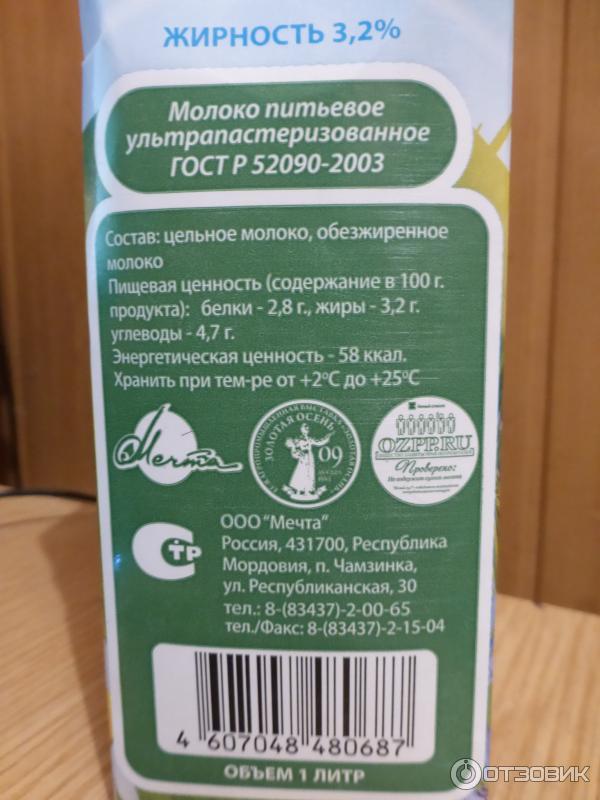

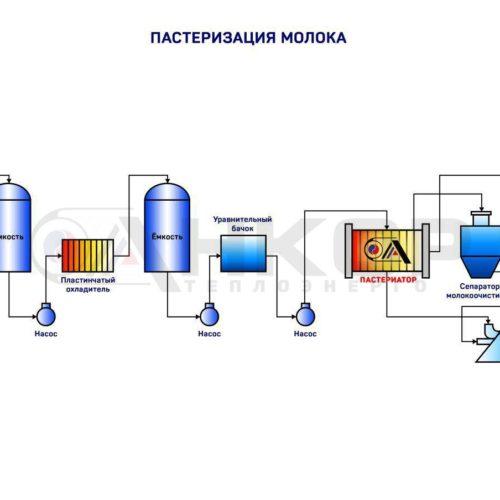

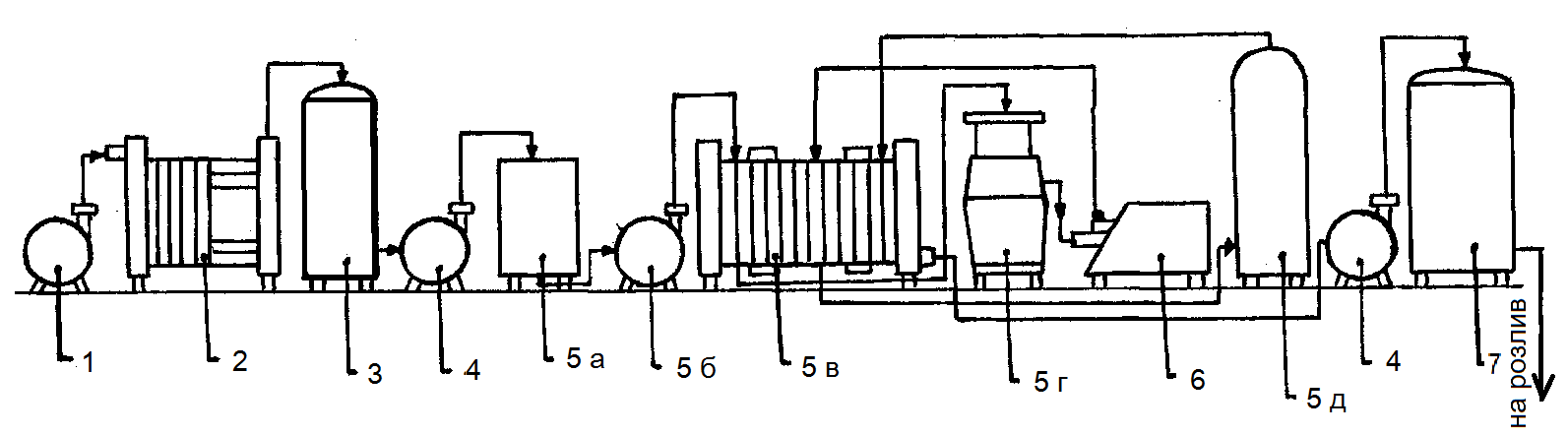

| Технология производства ультрапастеризованного молока в условиях ТОО «аарараепрс». Технологический процесс производства ультрапастеризованного молока представлен на рисунке 1. Аппаратно- технологическая схема представлена на рисунке 2. Первым этапом производства ультрапастеризованного молока является приемка молока и оценка его качества на соответствие требованиям ГОСТ 13264.

— соответствие требованию не ниже первого класса по ГОСТ13264,

— анализ по термоустойчивости по алкогольной пробе (ГОСТ 25228) не ниже 3 группы,- кислотность 16-18º Т

-степень чистоты по эталону не ниже 1 группы

— бактериальная обсемененность по редуктазной пробе не ниже 1 класса,- содержание споровых бактерий не более 100в 1 мл.

Используемые для нормализации сливки и обезжиренное молоко, должны быть получены путем сепарирования молока, отвечающего

Приемка молока согласно ГОСТ 13264

Охлаждение и резервирование

Подогрев

Сепарирование

Нормализация

Пастеризация

Внесение солей –стабилизаторов

Деаэрация

Гомогенизация

Стерилизация

Охлаждение

Розлив

Упаковка и маркировка

Хранение

Рисунок 2- Аппаратно- технологическая схема производства ультрапастеризованного молока

требованиям, иметь термоустойчивость не ниже 3 группы по ГОСТ 25228.

Молоко коровье цельное должно соответствовать требованиям ГОСТ 4495, кислотность не более 18ºТ, молоко сухое обезжиренное распылительной сушки ГОСТ 10970 кислотностью не более 19ºТ, вода питьевая ГОСТ 2874.

Закупленное молоко охлаждают до температуры 4±2ºС, затем резервируют с целью создания резервных запасов, обеспечивающих ритмичность работы предприятия.

Подогретое и отобранное по качеству молоко очищается, охлаждается до 4±2ºС, а после очистки нормализуется по жиру.

Сепарирование применяют для разделения молока, на сливки и обезжиренное молоко, а также для очисти его от механических примесей. Эффективность сепарирования зависит от содержания жира в молоке, размеров дисперсионных жировых шариков. Чем крупнее шарики, тем быстрее они выделяются. Скорость выделения шариков обратно пропорциональна вязкости молока, зависящей от температуры.

Нормализация молока представляет собой технологическую операцию, целью которой является получение продукта с требуемым содержанием сухих веществ и жира. Кроме того, при нормализации в молоке устанавливается такое соотношение компонентов, которое позволяет увеличить продолжительность сохранения качества готового продукта при хранении. Операцию нормализации можно проводить смешиванием составных частей цельного молока (сливок, обезжиренного молока, пахты) или непрерывно в потоке. Нормализация смешиванием осуществляется в емкостях для хранения, в ваннах, оборудованных перемешивающими устройствами.

для нормализации цельного молока сливками

Мн.мЖн.м=М.мЖнм+Мсл. Жсл

для нормализации цельного молока обезжиренным молоком

Мн.мЖн.м=М.мЖнм+Мо.м Жо.м.

Требуемое количество для нормализации сливок и обезжиренного молока

Мсл= М.м (Жнм- Жо.м)/(Ж сл-Ж н.м.)

М о.м.= М м(Ж м–Ж н.м.)/(Ж н.м.–Ж о.м.)

где М м, М н.м., Мо.м., Мсл.- масса цельного , нормализованного, обезжиренного молока и сливок, кг

Жн, Жнм,Жом,Ж сл- массовая доля жира в цельном, нормализованном, обезжиренном молоке и сливок, %

По содержанию сухих обезжиренных веществ молоко нормализуют смешиванием исходного молока с сухим или сгущенным обезжиренным молоком. Их количество рассчитывают также по уровню материального баланса.

Мс.м.=100М1/Р1

где М1- масса сухого молока по рецептуре, кг

Р- растворимость сухого молока, %

Соли стабилизаторы вносятся в молоко на предприятии только в зимнее время. Перед направлением молока на ультрапастеризацию делают тест на его термоустойчивость по алкогольной пробе. Молоко соответствующее по алкогольной пробе 3 группе и выше направляют на ультрапастеризацию без добавления солей стабилизаторов. Молоко по термоустойчивости соответствующее 4 группе и ниже для производства ультрапастеризованного молока не допускается. термрустойчивость молока 4 группы повышают до 3 или 2 путем добавления солей стабилизаторов в оптимальной дозе 0,01-0,03% от массы молока. Повышение термоустойчивости молока выше 2 группы является нецелесообразным, так как это требует внесения солей – стабилизаторов свыше оптимальной дозы, что приводит к нарушению солевого баланса в сторону избытка фосфорнокислых или лимоновокислых солей и может вызвать свертывание при ультрапасте5ризации, несмотря на высокую группу термоустойчивости.

Подогретое молоко направляют в деаэратор для удаления кислорода и других газов при вакууме 0,06-0,08МПа. Деаэрация молока перед ультрапастеризацией способствует устранению пороков вкуса, снижению в нем концентрации сероводородных веществ и кислорода и уменьшению пригара молока на теплопередающих поверхностях теплообменника.

Молоко гомогенизуруют при давлении 20±2,5МПа при температуре 75ºС.Гомогенизация служит для повышения дисперсности в них жировой фазы, что позволяет исключить отстаивание жира во время хранения молока, развитие окислительных процессов, дестабилизацию и подсбивании при интенсивном перемешивании и транспортировании.

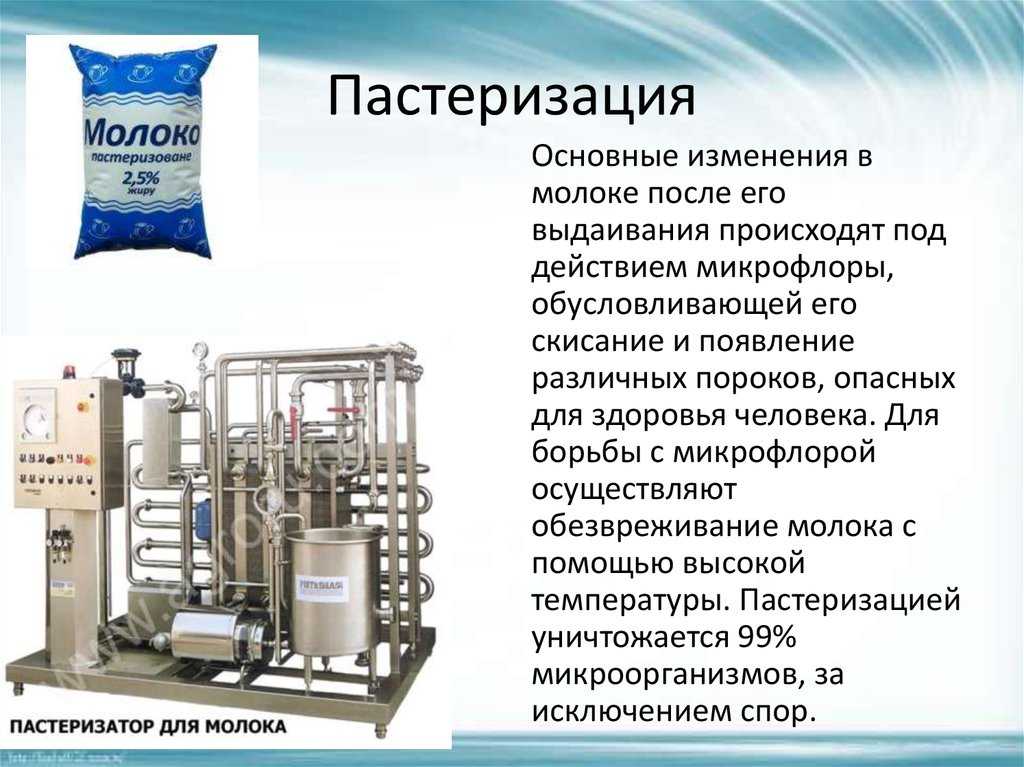

Ультрапастеризация проводится в целях получения безопасного в санитарно-гигиеническом отношении продукта и обеспечение его длительного хранения при температуре окружающей среды без изменения качества. Сущность тепловой ультрапастеризации заключается в тепловой обработке молока свыше 100ºС с выдержкой в целях уничтожения в нем всех бактерий и их спор, инактивации ферментов при минимальном изменении его вкуса, цвета и питательной ценности. Гомогенизированное молоко нагревается до 138 ±2ºС за счет теплообмена с циркулирующей под давлением перегретой водой, выдерживается в течение 4 секунд и направляется в секцию. регенерации и охлаждения.

Готовый продукт охлаждают до температуры 20ºС.

Охлажденное в потоке ультрапастеризованное молоко под давлением очищенного ультрапастеризованного молока под давлением очищенного стерильного воздуха 0,6МПа подается для асептического розлива молоко в пакеты изготовленные из комбинированного материала.

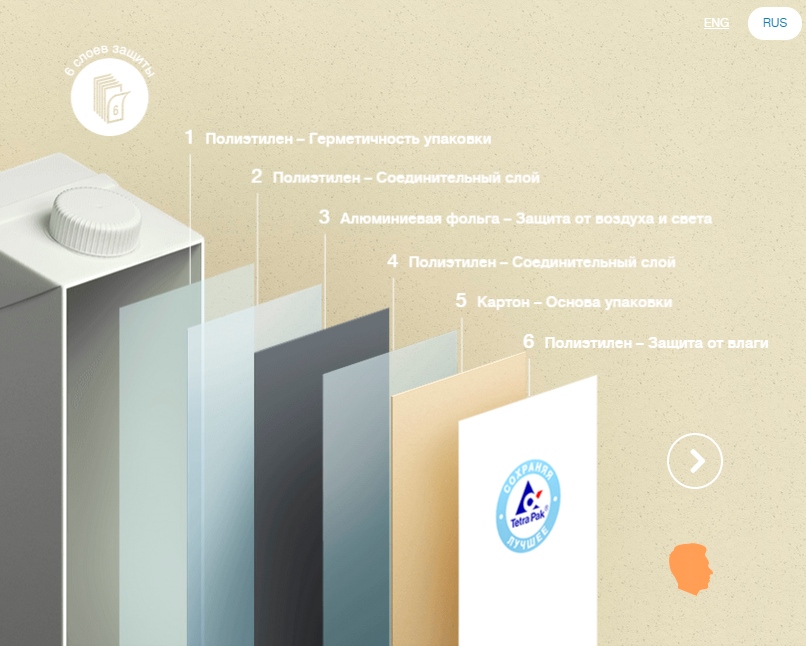

В качестве упаковки применяют материал по ТУ 49 995-83 или « Тетра-Брик-асептик», или другие материалы, обеспечивающие герметичность.

Хранение ультрапастеризованного молока в пакетах должно производится при температуре 1-20ºС не более 8 месяцев со дня выработки при отсутствии прямого солнечного света, в том числе на предприятии- изготовителе не более 5 суток.

Машины и оборудование, используемые при производстве ультапастеризованного молока представлено в таблице 14

1 Технология производства стерилизованного молока

Стерилизованное молоко вырабатывается согласно ТУ 10 РК 456125 – 07 – 96 из нормализованного по массовой доле жира молока, подвергнутого гомогенизации и термической обработке при температуре выше 100ºС до и после упаковывания продукта в асептических условиях в пакеты прямоугольной формы из комбинированного материала.

Технологический процесс производства стерилизованного молока состоит из следующих основных операций:

Приемка молока и оценка его качества. Охлаждение, резервирование. Подогрев, сепарирование, нормализация. Пастеризация. Внесение солей. Деаэрация. Гомогенизация. Стерилизация. Охлаждение. Розлив. Упаковка и маркировка. Хранение Стерилизованное молоко должно отвечать нормативным требованиям.

жүктеу/скачать 0.53 Mb. Достарыңызбен бөлісу: |

Влияние ультратермической обработки на свойства молочных белков

1. Фигейредо Б., Диас К.К., Брандао С., Канарио К., Нуньес-Коста Р. Грудное вскармливание и послеродовая депрессия: обзор состояния дел. Дж. Педиатр. 2013; 89: 332–338. doi: 10.1016/j.jped.2012.12.002. [PubMed] [CrossRef] [Google Scholar]

Фигейредо Б., Диас К.К., Брандао С., Канарио К., Нуньес-Коста Р. Грудное вскармливание и послеродовая депрессия: обзор состояния дел. Дж. Педиатр. 2013; 89: 332–338. doi: 10.1016/j.jped.2012.12.002. [PubMed] [CrossRef] [Google Scholar]

2. Fox P.F., Uniacke-Lowe T., McSweeney P.L.H., O’Mahony J.A. Молочная химия и биохимия. Спрингер; Чам, Швейцария: 2015. Белки молока; стр. 145–239. [Перекрестная ссылка] [Академия Google]

3. Moughan P.J. Milk Proteins. Академическая пресса; Кембридж, Массачусетс, США: 2014. Молочные белки — рог изобилия для разработки функциональных продуктов питания; стр. 525–539. [CrossRef] [Google Scholar]

4. Anema S.G. Стабильность при хранении и гелеобразование при старении восстановленного обезжиренного молока при сверхвысокой температуре. Междунар. Молочный Дж. 2017; 75: 56–67. doi: 10.1016/j.idairyj.2017.06.006. [CrossRef] [Google Scholar]

5. Дюпон Д., Томе Д. Белки молока. Академическая пресса; Кембридж, Массачусетс, США: 2020. Молочные белки: переваривание и всасывание в желудочно-кишечном тракте; стр. 701–714. [Перекрестная ссылка] [Академия Google]

Молочные белки: переваривание и всасывание в желудочно-кишечном тракте; стр. 701–714. [Перекрестная ссылка] [Академия Google]

6. Льюис М., Грандисон А., Лин М., Циульпас А. Ионный кальций и рН как предикторы устойчивости молока к ультрапастеризации. Мильхвиссеншафт. 2011;66:197–200. [Google Scholar]

7. Раух В.М., Йохансен Л.Б., Бакман М., Ипсен Р., Паулссон М., Ларсен Л.Б., Хаммершой М. Лактозилирование белка в ультрапастеризованном молоке при хранении, измеренное жидкостной хроматографией-масс-спектрометрией и количественным определением фурозина. . Междунар. Дж. Молочная технология. 2015; 68: 486–494. дои: 10.1111/1471-0307.12265. [Перекрестная ссылка] [Академия Google]

8. Бимбо Ф., Бонанно А., Лю Х., Виссеккья Р. Гедонистический анализ цен на ультрапастеризованное молоко в Италии. Дж. Молочная наука. 2016;99:1095–1102. doi: 10.3168/jds.2015-10018. [PubMed] [CrossRef] [Google Scholar]

9. Decimo M., Morandi S., Silvetti T., Brasca M. Характеристика грамотрицательных психротрофных бактерий, выделенных из итальянского молока из цистерн. Дж. Пищевая наука. 2014; 79: М2081–М2090. дои: 10.1111/1750-3841.12645. [PubMed] [CrossRef] [Google Scholar]

Дж. Пищевая наука. 2014; 79: М2081–М2090. дои: 10.1111/1750-3841.12645. [PubMed] [CrossRef] [Google Scholar]

10. Чаван Р.С., Чаван С.Р., Хедкар С.Д., Яна А.Х. Ультрапастеризованная обработка молока и влияние активности плазмина на срок годности: обзор. Компр. Преподобный Food Sci. Пищевая безопасность 2011; 10: 251–268. doi: 10.1111/j.1541-4337.2011.00157.x. [Перекрестная ссылка] [Академия Google]

11. Гоше И., Молле Д., Ганьер В., Гошерон Ф. Влияние температуры хранения на физико-химические характеристики полуобезжиренного ультрапастеризованного молока. Пищевой гидроколл. 2008; 22: 130–143. doi: 10.1016/j.foodhyd.2007.04.007. [CrossRef] [Google Scholar]

12. Orcajo J., de Marañon I.M., Lavilla M. Антигенный ответ бычьего β-лактоглобулина под влиянием обработки сверхвысоким давлением в сочетании с высокой температурой. клин. Перевод Аллергия. 2015;5:С49. дои: 10.1186/2045-7022-5-S3-P49. [CrossRef] [Google Scholar]

13. Pizzano R., Manzo C., Adalgisa Nicolai M. , Addeo F. Присутствие основных сывороточных белков во фракции нерастворимого белка с pH 4,6 из молока, подвергнутого ультрапастеризации. Дж. Агрик. Пищевая хим. 2012;60:8044–8050. doi: 10.1021/jf3024563. [PubMed] [CrossRef] [Google Scholar]

, Addeo F. Присутствие основных сывороточных белков во фракции нерастворимого белка с pH 4,6 из молока, подвергнутого ультрапастеризации. Дж. Агрик. Пищевая хим. 2012;60:8044–8050. doi: 10.1021/jf3024563. [PubMed] [CrossRef] [Google Scholar]

14. Агарвал А., Патера А.К., Каушик Р., Кумар Н., Дхалл С.Б., Арора С., Чавла П. Сукцинилирование молочных белков: влияние на связывание микроэлементов и функционирование индексы. Тенденции Food Sci. Технол. 2020;97: 254–264. doi: 10.1016/j.tifs.2020.01.016. [CrossRef] [Google Scholar]

15. Karlsson M.A., Langton M., Innings F., Malmgren B., Höjer A., Wikström M., Lundh Å. Изменение стабильности и сроков хранения ультравысокотемпературно обработанного молока при длительном хранении при различных температурах. Гелион. 2019;5:e02431. doi: 10.1016/j.heliyon.2019.e02431. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

16. Walstra P. Субмицеллы казеина: существуют ли они? Междунар. Дейри Дж. 1999; 9:189–192. doi: 10. 1016/S0958-6946(99)00059-X. [CrossRef] [Google Scholar]

1016/S0958-6946(99)00059-X. [CrossRef] [Google Scholar]

17. Hazlett R., Schmidmeier C., O’Mahony J.A. Энциклопедия пищевой химии. Эльзевир Наука и технологии; Амстердам, Нидерланды: 2018. Белки молока; п. 138. [Google Scholar]

18. Морган А.А., Рубинштейн Э. Пролин: распределение, частота, положение и общие функциональные роли последовательностей пролина и полипролина в протеоме человека. ПЛОС ОДИН. 2013;8:e53785. doi: 10.1371/journal.pone.0053785. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

19. Phadungath C. Структура мицеллы казеина: краткий обзор. Сонгкланакарин J. Sci. Технол. 2005; 27: 201–212. [Google Scholar]

20. Фокс П.Ф., Юниаке-Лоу Т., МакСвини П.Л.Х., О’Махони Дж.А. Молочная химия и биохимия. Спрингер; Cham, Швейцария: 2015. Изменения в молоке, вызванные нагреванием; стр. 345–375. [CrossRef] [Google Scholar]

21. Huppertz T. Advanced Dairy Chemistry. Спрингер; Бостон, Массачусетс, США: 2013. Химия казеинов; стр. 135–160. [Перекрестная ссылка] [Академия Google]

[Перекрестная ссылка] [Академия Google]

22. Huppertz T., Fox P.F., Kelly A.L. Обработка коровьего молока высоким давлением: влияние на мицеллы казеина и сывороточные белки. Дж. Молочная Рез. 2004;71:97. doi: 10.1017/S0022029

640X. [PubMed] [CrossRef] [Google Scholar]

23. Боланд М. Справочник по пищевым белкам. Издательство Вудхед; Кембридж, Великобритания: 2011. Сывороточные белки; стр. 30–55. [CrossRef] [Google Scholar]

24. О’Махони Дж.А., Фокс П.Ф. Продвинутая молочная химия. Спрингер; Бостон, Массачусетс, США: 2013. Белки молока: введение и исторические аспекты; стр. 43–85. [Перекрестная ссылка] [Академия Google]

25. Сойер Л. Химия молочных продуктов. Спрингер; Бостон, Массачусетс, США: 2013. β-лактоглобулин; стр. 211–259. [CrossRef] [Google Scholar]

26. Брю К. Химия молочных продуктов. Спрингер; Бостон, Массачусетс, США: 2013. α-лактальбумин; стр. 261–273. [CrossRef] [Google Scholar]

27. Nicholson J.P., Wolmarans M.R., Park G. R. Роль альбумина в критических состояниях. бр. Дж. Анаст. 2000; 85: 599–610. doi: 10.1093/bja/85.4.599. [PubMed] [CrossRef] [Google Scholar]

R. Роль альбумина в критических состояниях. бр. Дж. Анаст. 2000; 85: 599–610. doi: 10.1093/bja/85.4.599. [PubMed] [CrossRef] [Google Scholar]

28. Hurley W.L., Theil P.K. Продвинутая молочная химия, том 1A: Белки: основные аспекты. Спрингер США; Нью-Йорк, штат Нью-Йорк, США: 2013. Иммуноглобулины 9Секреты. [CrossRef] [Google Scholar]

29. Wynn P.C., Sheehy P.A. Продвинутая молочная химия. Спрингер; Бостон, Массачусетс, США: 2013. Минорные белки, включая факторы роста; стр. 317–335. [CrossRef] [Google Scholar]

30. Дит Х.К., Льюис М.Дж. Высокотемпературная обработка молока и молочных продуктов. Джон Уайли и сыновья; Хобокен, Нью-Джерси, США: 2017. [Google Scholar]

31. Робертсон Г. Л. Термическая обработка молока: сверхвысокотемпературная обработка (УВТ: Аспектная упаковка. В: Джон В. Ф., Патрик Э. Ф., Пол Л. Х., редакторы. Encyclopedia of Dairy Sciences, Academic Press, Амстердам, Нидерланды: 2011. стр. 708–713. [CrossRef] [Google Scholar]

32. Дит Х. К. Молочные белки. Академическая пресса; Кембридж, Массачусетс, США: 2020. Влияние ультрапастеризации и хранения на молочные белки; стр. 385–421. [CrossRef] [Google Scholar]

К. Молочные белки. Академическая пресса; Кембридж, Массачусетс, США: 2020. Влияние ультрапастеризации и хранения на молочные белки; стр. 385–421. [CrossRef] [Google Scholar]

33. Сингх Х., Латам Дж. М. Термостабильность молока: агрегация и диссоциация белка при сверхвысоких температурах. Междунар. Молочный Дж. 1993; 3: 225–237. doi: 10.1016/0958-6946(93)

-9. [CrossRef] [Google Scholar]

34. Anema S.G., Li Y. Дальнейшие исследования индуцированной нагреванием рН-зависимой диссоциации казеина из мицелл в восстановленном обезжиренном молоке. LWT Food Sci. Технол. 2000;33:335–343. doi: 10.1006/fstl.2000.0665. [Перекрестная ссылка] [Академия Google]

35. Сингх Х., Кример Л.К. Влияние концентрации сухих веществ молока на диссоциацию мицеллярного κ-казеина при нагревании восстановленного молока при 120 °С. Дж. Молочная Рез. 1991; 58: 99–105. doi: 10.1017/S0022029

3549. [CrossRef] [Google Scholar]

36. Дамплер Дж., Вольшлегер Х., Кулозик У. Диссоциация и коагуляция казеинов и сывороточных белков в концентрированном обезжиренном молоке, нагретом прямым паровым впрыском. Молочная науч. Технол. 2017; 96: 807–826. doi: 10.1007/s13594-016-0304-3. [Перекрестная ссылка] [Академия Google]

Молочная науч. Технол. 2017; 96: 807–826. doi: 10.1007/s13594-016-0304-3. [Перекрестная ссылка] [Академия Google]

37. Виджаянти Х.Б., Бансал Н., Дит Х.К. Стабильность сывороточных белков при термической обработке: обзор. Компр. Преподобный Food Sci. Пищевая безопасность 2014;13:1235–1251. doi: 10.1111/1541-4337.12105. [CrossRef] [Google Scholar]

38. Олдфилд Д. Дж., Сингх Х., Тейлор М. В. Связь β-лактоглобулина и β-лактальбумина с мицеллами казеина в обезжиренном молоке, нагретом на установке сверхвысокой температуры. Междунар. Dairy J. 1998; 8: 765–770. doi: 10.1016/S0958-6946(98)00127-7. [Перекрестная ссылка] [Академия Google]

39. Виджаянти Х.Б., Бродкорб А., Хоган С.А., Мерфи Э.Г. Сывороточные протеины. Академическая пресса; Кембридж, Массачусетс, США: 2019. Термическая денатурация, агрегация и методы предотвращения; стр. 185–247. [CrossRef] [Google Scholar]

40. Havea P., Singh H., Creamer L.K. Характеристика индуцированных нагреванием агрегатов бета-лактоглобулина, альфа-лактальбумина и альбумина бычьей сыворотки в среде концентрата сывороточного белка. Дж. Молочная Рез. 2001; 68: 483–497. doi: 10.1017/S0022029

Дж. Молочная Рез. 2001; 68: 483–497. doi: 10.1017/S0022029

4964. [PubMed] [CrossRef] [Академия Google]

41. Анема С.Г. При нагревании молока диссоциация каппа-казеина из казеиновых мицелл может предшествовать взаимодействиям с денатурированными белками молочной сыворотки. Дж. Молочная Рез. 2008; 75: 415–421. doi: 10.1017/S0022029908003555. [PubMed] [CrossRef] [Google Scholar]

42. Анема С.Г., Ли Ю. Влияние рН на ассоциацию денатурированных сывороточных белков с мицеллами казеина в подогретом восстановленном обезжиренном молоке. Дж. Агрик. Пищевая хим. 2003; 51:1640–1646. doi: 10.1021/jf025673a. [PubMed] [CrossRef] [Академия Google]

43. Анема С.Г. Влияние концентрации сухих веществ в молоке на рН, содержание растворимого кальция и растворимого фосфата в молоке при нагревании. Молочная науч. Технол. 2009; 89: 501–510. doi: 10.1051/dst/2009026. [CrossRef] [Google Scholar]

44. Борад С.Г., Кумар А., Сингх А.К. Влияние обработки на пищевую ценность молочного белка. крит. Преподобный Food Sci. Нутр. 2017;57:3690–3702. doi: 10.1080/10408398.2016.1160361. [PubMed] [CrossRef] [Google Scholar]

крит. Преподобный Food Sci. Нутр. 2017;57:3690–3702. doi: 10.1080/10408398.2016.1160361. [PubMed] [CrossRef] [Google Scholar]

45. Qi P.X., Ren D., Xiao Y., Tomasula P.M. Влияние гомогенизации и пастеризации на структуру и стабильность сывороточного белка в молоке. Дж. Молочная наука. 2015;98:2884–2897. doi: 10.3168/jds.2014-8920. [PubMed] [CrossRef] [Google Scholar]

46. Райкос В. Влияние термической обработки на функциональность молочного белка на границе раздела эмульсии. Обзор. Пищевой гидроколл. 2010; 24: 259–265. doi: 10.1016/j.foodhyd.2009.10.014. [CrossRef] [Google Scholar]

47. Gaucher I., Molle D., Gagnaire V., Leonil J., Rousseau F., Gaucheron F. Дестабилизация коммерческого ультрапастеризованного молока: протеолиз и изменения в молочных частицах. Мильхвиссеншафт. 2009; 64:43–47. [Академия Google]

48. Датта Н., Дит Х.К. Диагностика причины протеолиза в ультрапастеризованном молоке. LWT Food Sci. Технол. 2003; 36: 173–182. doi: 10.1016/S0023-6438(02)00214-1. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

49. Дит Х., Льюис М. Продвинутая молочная химия. Спрингер; Нью-Йорк, штат Нью-Йорк, США: 2016. Стабильность белка в стерилизованном молоке и молочных продуктах; стр. 247–286. [CrossRef] [Google Scholar]

50. Датта Н., Дит Х.К. Возрастное желатинирование ультрапастеризованного молока — обзор. Пищевые продукты Биопрод. Процесс. 2001; 79: 197–210. дои: 10.1205/096030801753252261. [CrossRef] [Google Scholar]

51. Mitchell G.E., Ewings K.N. Количественная оценка бактериального протеолиза, вызывающего гелеобразование в ультрапастеризованном молоке. NZJ Dairy Sci. Технол. 1985; 20: 65–76. [Google Scholar]

52. Баттон П.Д., Рогински Х., Дит Х.К., Крейвен Х.М. Улучшенная оценка срока годности ультрапастеризованного молока путем предсказания протеолиза. J. Качество продуктов питания. 2011; 34: 229–235. doi: 10.1111/j.1745-4557.2011.00394.x. [CrossRef] [Google Scholar]

53. Мальмгрен Б., Ардо Ю., Лангтон М., Альтшер А., Бремер М. Г., Деймек П., Паулссон М. Изменения в белках, физическая стабильность и структура ультрапастеризованного молока прямого нагрева при хранении при разных температурах. Междунар. Dairy J. 2017; 71: 60–75. doi: 10.1016/j.idairyj.2017.03.002. [Перекрестная ссылка] [Академия Google]

Г., Деймек П., Паулссон М. Изменения в белках, физическая стабильность и структура ультрапастеризованного молока прямого нагрева при хранении при разных температурах. Междунар. Dairy J. 2017; 71: 60–75. doi: 10.1016/j.idairyj.2017.03.002. [Перекрестная ссылка] [Академия Google]

54. Stoeckel M., Lidolt M., Achberger V., Glück C., Krewinkel M., Stressler T., Hinrichs J. Рост Pseudomonas weihenstephanensis, Pseudomonas proteolytica и Pseudomonas sp. в сыром молоке: влияние остаточной активности термостабильных ферментов на стабильность ультрапастеризованного молока в течение срока годности. Междунар. Dairy J. 2016; 59:20–28. doi: 10.1016/j.idairyj.2016.02.045. [CrossRef] [Google Scholar]

55. Бумпа Т., Циоульпас А., Грандисон А.С., Льюис М.Дж. Влияние фосфатов и цитратов на образование осадка в ультрапастеризованном козьем молоке. Дж. Молочная Рез. 2008; 75: 160–166. дои: 10.1017/S0022029908003166. [PubMed] [CrossRef] [Google Scholar]

56. Grewal M.K., Chandrapala J. , Donkor O., Apostolopoulos V., Stojanovska L., Vasiljevic T. Анализ инфракрасной спектроскопии с преобразованием Фурье физико-химических изменений в ультрапастеризованном молоке во время ускоренное хранение. Междунар. Dairy J. 2017; 66: 99–107. doi: 10.1016/j.idairyj.2016.11.014. [CrossRef] [Google Scholar]

, Donkor O., Apostolopoulos V., Stojanovska L., Vasiljevic T. Анализ инфракрасной спектроскопии с преобразованием Фурье физико-химических изменений в ультрапастеризованном молоке во время ускоренное хранение. Междунар. Dairy J. 2017; 66: 99–107. doi: 10.1016/j.idairyj.2016.11.014. [CrossRef] [Google Scholar]

57. Гаур В., Шалк Дж., Анема С.Г. Осаждение ультрапастеризованного молока. Междунар. Dairy J. 2018; 78: 92–102. doi: 10.1016/j.idairyj.2017.11.003. [Перекрестная ссылка] [Академия Google]

58. Мехта Б.М., Дит Х.К. Блокированный лизин в молочных продуктах: образование, появление, анализ и влияние на питание. Компр. Преподобный Food Sci. Пищевая безопасность 2016;15:206–218. doi: 10.1111/1541-4337.12178. [PubMed] [CrossRef] [Google Scholar]

59. Фенелон М.А., Хикки Р.М., Багги А., Маккарти Н., Мерфи Э.Г. Сывороточные протеины. Академическая пресса; Кембридж, Массачусетс, США: 2019. Сывороточные белки в смесях для детского питания; стр. 439–494. [CrossRef] [Google Scholar]

60. Holland J.W., Gupta R., Deeth H.C., Alewood P.F. Протеомный анализ температурно-зависимых изменений в ультрапастеризованном молоке при хранении. Дж. Агрик. Пищевая хим. 2011;59: 1837–1846. doi: 10.1021/jf104395v. [PubMed] [CrossRef] [Google Scholar]

Holland J.W., Gupta R., Deeth H.C., Alewood P.F. Протеомный анализ температурно-зависимых изменений в ультрапастеризованном молоке при хранении. Дж. Агрик. Пищевая хим. 2011;59: 1837–1846. doi: 10.1021/jf104395v. [PubMed] [CrossRef] [Google Scholar]

61. Holland J.W., Gupta R., Deeth H.C., Alewood P.F. Ультрапастеризованное молоко содержит несколько форм αS1-казеина, которые подвергаются деструктивным изменениям при хранении. Пищевая хим. 2012; 133: 689–696. doi: 10.1016/j.foodchem.2012.01.070. [CrossRef] [Google Scholar]

62. Ле Т.Т., Нильсен С.Д., Виллумсен Н.С., Кристиансен Г.Х., Нильсен Л.Р., Нильсен С.Б., Ларсен Л.Б. Использование протеомики для характеристики индуцированных накоплением агрегатов в кислых напитках, содержащих изолят сывороточного белка. Междунар. Дейри Дж. 2016; 60:39–46. doi: 10.1016/j.idairyj.2016.01.028. [CrossRef] [Google Scholar]

63. Мива Н., Йокояма К., Вакабаяши Х., Нио Н. Влияние дезамидирования протеин-глутаминазой на физико-химические и функциональные свойства обезжиренного молока. Междунар. Молочный Дж. 2010; 20: 393–399. doi: 10.1016/j.idairyj.2009.12.015. [CrossRef] [Google Scholar]

Междунар. Молочный Дж. 2010; 20: 393–399. doi: 10.1016/j.idairyj.2009.12.015. [CrossRef] [Google Scholar]

64. Каттанео С., Масотти Ф., Пеллегрино Л. Влияние чрезмерной обработки на тепловое повреждение ультрапастеризованного молока. Евро. Еда Рез. Технол. 2008; 226:1099–1106. doi: 10.1007/s00217-007-0637-5. [Перекрестная ссылка] [Академия Google]

65. Хупперц Т. Энциклопедия молочных наук. 2-е изд. Том. 12. Эльзевир; Амстердам, Нидерланды: 2011. Гомогенизация молока | Другие типы гомогенизаторов (высокоскоростное перемешивание, ультразвук, микрофлюидизаторы, мембранное эмульгирование), стр. 628–634. [CrossRef] [Google Scholar]

66. Думай Э., Шевалье-Люсия Д., Пикарт-Палмаде Л., Бензария А., Грасиа-Хулиа А., Блайо К. Технологические аспекты и потенциальное применение (ультра)высоких — гомогенизация под давлением. Тенденции Food Sci. Технол. 2013; 31:13–26. doi: 10.1016/j.tifs.2012.03.005. [Перекрестная ссылка] [Академия Google]

67. Шлендер М., Минке К., Шпигель Б. , Шухманн Х.П. Процессы двухступенчатой гомогенизации высокого давления: влияние установки установки на размер капель масла. хим. англ. науч. 2015; 131:162–171. doi: 10.1016/j.ces.2015.03.055. [CrossRef] [Google Scholar]

, Шухманн Х.П. Процессы двухступенчатой гомогенизации высокого давления: влияние установки установки на размер капель масла. хим. англ. науч. 2015; 131:162–171. doi: 10.1016/j.ces.2015.03.055. [CrossRef] [Google Scholar]

68. D’Incecco P., Rosi V., Cabassi G., Hogenboom J.A., Pellegrino L. Микрофильтрация и гомогенизация при сверхвысоком давлении для увеличения стабильности ультрапастеризованного молока при хранении. Еда Рез. Междунар. 2018; 107: 477–485. doi: 10.1016/j.foodres.2018.02.068. [PubMed] [CrossRef] [Академия Google]

Оптимальная термическая обработка молока с увеличенным сроком хранения (ESL)

1. Рисстад Г., Колстад Дж. Доклады конференции: Молоко с увеличенным сроком хранения – технологические достижения. Междунар. Дж. Молочная технология. 2006; 59: 85–96. doi: 10.1111/j.1471-0307.2006.00247.x. [CrossRef] [Google Scholar]

2. Schmidt V.S.J., Kaufmann V., Kulozik U., Scherer S., Wenning M. Микробное биоразнообразие, качество и срок хранения микрофильтрованного и пастеризованного молока с увеличенным сроком хранения (ESL) из Германии, Австрии и Швейцарии. Междунар. Дж. Пищевая микробиология. 2012; 154:1–9. doi: 10.1016/j.ijfoodmicro.2011.12.002. [PubMed] [CrossRef] [Google Scholar]

Междунар. Дж. Пищевая микробиология. 2012; 154:1–9. doi: 10.1016/j.ijfoodmicro.2011.12.002. [PubMed] [CrossRef] [Google Scholar]

3. Хоза С. Магистерская диссертация. Университет Претории; Претория, Южная Африка: 2015. Влияние обработки молока с увеличенным сроком хранения на бактериальный состав, связанный с соплами разливочных машин. [Google Scholar]

4. Дит Х. К., Льюис М. Дж. Высокотемпературная обработка молока и молочных продуктов. Уайли Блэквелл; Оксфорд, Великобритания: 2017. [Google Scholar]

5. Бертон Х. Ультравысокотемпературная обработка молока и молочных продуктов. Издательство Elsevier Applied Science; Нью-Йорк, штат Нью-Йорк, США: 1988. [Google Scholar]

6. Льюис М., Хеппелл Н. Непрерывная термическая обработка пищевых продуктов: пастеризация и ультрапастеризация. Издатели Аспен; Gaithersburg, MD, USA: 2000. [Google Scholar]

7. Datta N., Elliott A.J., Perkins M.L., Deeth H.C. Ультравысокотемпературная (УВТ) обработка молока: Сравнение прямого и непрямого режимов нагрева. Ауст. Дж. Молочная технология. 2002; 57: 211–227. [Google Scholar]

Ауст. Дж. Молочная технология. 2002; 57: 211–227. [Google Scholar]

8. Фредстед Л.Б., Рисстад Г., Эйе Т. Термическая обработка и альтернативные методы. Том 9602. Международная молочная федерация; Брюссель, Бельгия: 1996. Pure-Lac™: новое молоко с защищенной свежестью и увеличенным сроком хранения; стр. 104–125. [Google Scholar]

9. Молочные технологии APV (SPX). корпорация SPX; Силькеборг, Дания: 2008. [Google Scholar]

10. Huijs G., van Asselt A., Verdurmen R., de Jong P. Высокоскоростное молоко. Молочный Индийский Интернациональный 2004;69:30–32. [Google Scholar]

11. Де Йонг П. Термическая обработка молока. В: Бритц Т.Дж., Робинсон Р.К., редакторы. Передовая молочная наука и технология. Издатели Блэквелл Лтд.; Оксфорд, Великобритания: 2008. стр. 1–34. [Академия Google]

12. Van Assselt A.J., Sweere A.P.J., Rollema H.S., de Jong P. Экстремально высокотемпературная обработка молока в отношении инактивации плазмина. Междунар. Дейри Дж. 2008; 18: 531–538. doi: 10.1016/j.idairyj.2007.11.019. [CrossRef] [Google Scholar]

doi: 10.1016/j.idairyj.2007.11.019. [CrossRef] [Google Scholar]

13. Арофикин Н.В. Способ и устройство обработки жидких продуктов давлением. 7 708 941. Патент США. 2010 4 мая;

14. Майер П.Р., Паркер К.Р., Канах А.Т., Чжу Т., Морган М.Т., Эпплгейт Б.М. Влияние нового низкотемпературно-короткого процесса (LTST) на продление срока годности жидкого молока. СпрингерПлюс. 2016;5:660. doi: 10.1186/s40064-016-2250-1. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

15. Нома С., Симода М., Хаякава И. Инактивация вегетативных бактерий методом быстрой декомпрессии. Дж. Пищевая наука. 2002;67:3408–3411. doi: 10.1111/j.1365-2621.2002.tb09598.x. [CrossRef] [Google Scholar]

16. Хаякава И., Фурукава С., Мидзунага А., Хориучи Х., Накашима Т., Фудзио Ю., Яно Ю., Исикура Т., Сасаки К. Механизм инактивации термоустойчивые споры Bacillus stearothermophilus IFO 12550 путем быстрой декомпрессии. Дж. Пищевая наука. 1998; 63: 371–374. дои: 10.1111/j.1365-2621. 1998.tb15745.x. [CrossRef] [Google Scholar]

1998.tb15745.x. [CrossRef] [Google Scholar]

17. Mayr R., Gutser K., Busse M., Seiler H. Местные аэробные спорообразователи в условиях высокой термообработки (127 °C, 5 с) German ESL (Extended Shelf-life) ) молоко. Мильхвиссеншафт. 2004; 59: 143–146. [Google Scholar]

18. Blake M.R., Weimer B.C., McMahon D.J., Savello P.A. Органолептические и микробиологические качества молока, обработанного для увеличения срока хранения путем прямого впрыска пара. Дж. Пищевая защита. 1995; 58: 1007–1013. doi: 10.4315/0362-028X-58.9.1007. [Перекрестная ссылка] [Академия Google]

19. Кроми С.Дж., Домметт Т.В., Шмидт Д. Изменения микрофлоры молока при различных условиях пастеризации и хранения и асептической упаковке. Ауст. Дж. Молочная технология. 1989; 44:74–77. [Google Scholar]

20. Коллинз Э.Б. Термоустойчивые психротрофные микроорганизмы. Дж. Молочная наука. 1981; 64: 157–160. doi: 10.3168/jds.S0022-0302(81)82543-X. [PubMed] [CrossRef] [Google Scholar]

21. Doll E. V., Scherer S., Wenning M. Порча микрофильтрованного и пастеризованного молока с увеличенным сроком хранения в основном вызывается психротолерантными спорообразующими бактериями, которые часто возникают в результате повторного загрязнения. Фронт. микробиол. 2017;8 doi: 10.3389/fmicb.2017.00135. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

V., Scherer S., Wenning M. Порча микрофильтрованного и пастеризованного молока с увеличенным сроком хранения в основном вызывается психротолерантными спорообразующими бактериями, которые часто возникают в результате повторного загрязнения. Фронт. микробиол. 2017;8 doi: 10.3389/fmicb.2017.00135. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

22. Фромм Х.И., Бур К. Характеристика характеристик срока годности пастеризованного жидкого молока. Дж. Пищевая наука. 2004; 69: 207–214. doi: 10.1111/j.1365-2621.2004.tb09889.x. [CrossRef] [Google Scholar]

23. Раньери М.Л., Бур К.Дж. Краткое сообщение: Бактериальная экология высокотемпературного кратковременного пастеризованного молока, перерабатываемого в США. Дж. Молочная наука. 2009;92:4833–4840. doi: 10.3168/jds.2009-2181. [PubMed] [CrossRef] [Академия Google]

24. Мугадза Д.Т., Буйс Э.М. Потенциал порчи Bacillus spp. & Paenibacillus spp. в молоке с увеличенным сроком хранения (ESL); Материалы 48-го общего собрания акционеров и симпозиума SASDT: инновации и оптимизация затрат; Мыс Святого Франциска, Восточный Кейп, Южная Африка. 14–16 апреля 2015 г.; [(по состоянию на 1 октября 2017 г.)]. Доступно в Интернете: http://www.sasdt.co.za/wp-content/uploads/2015/04/Session-8-Speaker-26-Mugadza1.pdf [Google Scholar]

14–16 апреля 2015 г.; [(по состоянию на 1 октября 2017 г.)]. Доступно в Интернете: http://www.sasdt.co.za/wp-content/uploads/2015/04/Session-8-Speaker-26-Mugadza1.pdf [Google Scholar]

25. Martin N.H., Ranieri M.L., Мерфи С.К., Ралиа Р.Д., Видманн М., Бур К.Дж. Результаты микробиологических тестов сырого молока не позволяют предсказать срок годности промышленно пастеризованного жидкого молока. Дж. Молочная наука. 2011;94:1211–1222. doi: 10.3168/jds.2010-3915. [PubMed] [CrossRef] [Google Scholar]

26. Шельдеман П., Гуссенс К., Родригес-Диас М., Пил А., Горис Дж., Герман Л., Де Вос П., Логан Н.А., Хейндрикс М. Paenibacillus lactis sp. ноя . выделяют из сырого и термически обработанного молока. Междунар. Дж. Сист. Эвол. микробиол. 2004; 54: 885–891. doi: 10.1099/ijs.0.02822-0. [PubMed] [CrossRef] [Google Scholar]

27. Bosshard P., Zbinden R., Altwegg M. Paenibacillus turicensis сп. nov ., новая бактерия, несущая гетерогенность между генами 16S рРНК. Междунар. Дж. Сист. Эвол. микробиол. 2002; 52: 2241–2249. doi: 10.1099/ijs.0.02105-0. [PubMed] [CrossRef] [Google Scholar]

Междунар. Дж. Сист. Эвол. микробиол. 2002; 52: 2241–2249. doi: 10.1099/ijs.0.02105-0. [PubMed] [CrossRef] [Google Scholar]

28. Мугадза Д.Т., покупает E.M. Отслеживание источника Bacillus cereus на молокоперерабатывающем заводе с увеличенным сроком хранения (ESL). [(по состоянию на 1 октября 2017 г.)]; 2017 г. Доступно в Интернете: http://sasdt.co.za/wp-content/uploads/2017/05/2017-Session-3-Speaker-3-Mugadza.pdf

29. Европейское управление по безопасности пищевых продуктов (EFSA) Bacillus cereus и другие Bacillus spp. в пищевых продуктах. Мнение Научной группы по биологическим опасностям в отношении Bacillus cereus и других Bacillus spp. в пищевых продуктах. EFSA J. 2005; 175:1–48. doi: 10.2903/j.efsa.2005.175. [CrossRef] [Google Scholar]

30. McKillip J.L. Распространенность и экспрессия энтеротоксинов в Bacillus cereus и других Bacillus spp., обзор литературы. Антони Ван Левенгук. 2000;77:393–399. doi: 10.1023/A:1002706906154. [PubMed] [CrossRef] [Google Scholar]

doi: 10.1023/A:1002706906154. [PubMed] [CrossRef] [Google Scholar]

31. Кресси П., Кинг Н., Соболева Т. Профиль риска: Bacillus cereus в молочных продуктах. 978-1-77665-373-7 [(по состоянию на 1 октября 2017 г.)]; Технический документ Министерства первичной промышленности Новой Зеландии (MPI), май 2016 г., № 2016/58. Доступно на сайте: www.mpi.govt.nz/dmsdocument/14149

32. Международная молочная федерация. Bacillus cereus в молоке и молочных продуктах. Том 275 Международная молочная федерация; Брюссель, Бельгия: 1992. [Google Scholar]

33. Международная молочная федерация. Bacillus cereus в молоке и молочных продуктах. Международная молочная федерация; Брюссель, Бельгия: 2016. [Google Scholar]

34. Becker H., Schaller G., von Wiese W., Terplan G. Bacillus cereus в детском питании и сухих молочных продуктах. Междунар. Дж. Пищевая микробиология. 1994; 23:1–15. doi: 10.1016/0168-1605(94)-6. [PubMed] [CrossRef] [Google Scholar]

35. Ларсен Х. Д., Йоргенсен К. Рост Bacillus cereus в пастеризованных молочных продуктах. Междунар. Дж. Пищевая микробиология. 1999; 46: 173–176. doi: 10.1016/S0168-1605(98)00188-3. [PubMed] [CrossRef] [Google Scholar]

Д., Йоргенсен К. Рост Bacillus cereus в пастеризованных молочных продуктах. Междунар. Дж. Пищевая микробиология. 1999; 46: 173–176. doi: 10.1016/S0168-1605(98)00188-3. [PubMed] [CrossRef] [Google Scholar]

36. Markland S.M., Farkas D.F., Kniel K.E., Hoover D.G. Патогенные психротолерантные спорообразователи: новая проблема низкотемпературного хранения пищевых продуктов с минимальной обработкой. Патог пищевого происхождения. Дис. 2013;10:413–419. doi: 10.1089/fpd.2012.1355. [PubMed] [CrossRef] [Google Scholar]

37. Айви Р.А., Раньери М.Л., Мартин Н.Х., ден Баккер Х.К., Ксавьер Б.М., Видманн М., Бур К.Дж. Идентификация и характеристика психротолерантных спорообразователей, связанных с производством и переработкой жидкого молока. заявл. Окружающая среда. микробиол. 2012; 78: 1853–1864. doi: 10.1128/AEM.06536-11. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

38. Раджу В.В.Р., Четти М.С., Кумар М.К. Аэробные психротрофные спорообразующие бактерии в термически обработанном молоке. Хирон. 1989; 18:15–18. [Google Scholar]

Хирон. 1989; 18:15–18. [Google Scholar]

39. Van Netten P., van de Moosdijk A., van Hoensel P., Mossel D.A.A., Perales I. Психротрофные штаммы Bacillus cereus , продуцирующие энтеротоксин. Дж. Заявл. Бакт. 1990; 69: 73–79. doi: 10.1111/j.1365-2672.1990.tb02913.x. [PubMed] [CrossRef] [Google Scholar]

40. Шампанское С.П., Лэнг Р.Р., Рой Д., Мафу А.А. Психротрофы в молочных продуктах: их влияние и борьба с ними. крит. Преподобный Food Sci. Нутр. 1994;34:1–30. doi: 10.1080/10408399409527648. [PubMed] [CrossRef] [Google Scholar]

41. Фрэнк Дж. Ф. Молоко и молочные продукты. В: Дойл М.П., Беуча Л.Р., Монтвилл Т.Дж., редакторы. Пищевая микробиология: основы и границы. АСМ Пресс; Вашингтон, округ Колумбия, США: 1997. [Google Scholar]

42. Griffiths M.W., Phillips J.D. Стратегии контроля роста спор психротрофных Bacillus spp. в молочных продуктах. 1. Использование природных материалов. Мильхвиссеншафт. 1990;45:621–626. [Google Scholar]

43. Франклин Дж.Г. Некоторые бактериологические проблемы на рынке молочной промышленности Великобритании. Дж. Соц. Молочные технологии. 1969; 22: 100–112. doi: 10.1111/j.1471-0307.1969.tb01052.x. [CrossRef] [Google Scholar]

Франклин Дж.Г. Некоторые бактериологические проблемы на рынке молочной промышленности Великобритании. Дж. Соц. Молочные технологии. 1969; 22: 100–112. doi: 10.1111/j.1471-0307.1969.tb01052.x. [CrossRef] [Google Scholar]

44. Coghill D., Juffs H.S. Встречаемость психротрофных спорообразующих бактерий в пастеризованных молочно-сливочных продуктах и влияние температуры на их рост. Ауст. Дж. Молочная технология. 1979; 34: 150–153. [Google Scholar]

45. Ахмед А.А.Х., Мустафа М.К., Март Э.Х. Заболеваемость Bacillus cereus в молоке и некоторых молочных продуктах. Дж. Пищевая защита. 1983; 46: 126–128. doi: 10.4315/0362-028X-46.2.126. [CrossRef] [Google Scholar]

46. Рангасами П.Н., Айер М., Рогински Х. Выделение и характеристика Bacillus cereus в молоке и молочных продуктах, произведенных в Виктории. Ауст. Дж. Молочная технология. 1993; 48: 93–95. [Google Scholar]

47. Стюарт Д.Б. Факторы, влияющие на попадание спор B. cereus в молоко. Дж. Соц. Молочные технологии. 1975;28:80–85. doi: 10.1111/j.1471-0307.1975.tb00685.x. [CrossRef] [Google Scholar]

Дж. Соц. Молочные технологии. 1975;28:80–85. doi: 10.1111/j.1471-0307.1975.tb00685.x. [CrossRef] [Google Scholar]

48. Меер Р. Р., Бейкер Дж., Бодифелт Ф. В., Гриффитс М. В. Психротрофные Bacillus spp. в жидких молочных продуктах-обзор. Дж. Пищевая защита. 1991; 54: 969–979. doi: 10.4315/0362-028X-54.12.969. [CrossRef] [Google Scholar]

49. Te Giffel M., Beumer R.R., Bonestroo M.H., Rombouts F.M. Заболеваемость и характеристика Bacillus cereus на двух молочных заводах. Нет. Молочный молочный завод J. 1996;50:479–492. [Google Scholar]

50. Salustiano V.C., Andrade N.J., Soares N.F.F., Lima J.C., Bernardes P.C., Luiz L.M.P., Fernandes P.E. Загрязнение молока Bacillus cereus в результате воздействия на поверхность после пастеризации по оценке автоматизированного риботипирования. Пищевой контроль. 2009; 20: 439–442. doi: 10.1016/j.foodcont.2008.07.004. [CrossRef] [Google Scholar]

51. Мугадза Д.Т., Буйс Э.М. Разнообразие штаммов Bacillus cereus при длительном сроке хранения. Междунар. Dairy J. 2017; 73: 144–150. doi: 10.1016/j.idairyj.2017.06.001. [Перекрестная ссылка] [Академия Google]

Междунар. Dairy J. 2017; 73: 144–150. doi: 10.1016/j.idairyj.2017.06.001. [Перекрестная ссылка] [Академия Google]

52. Свенссон Б., Экелунд К., Огура Х., Кристианссон А. Характеристика Bacillus cereus , выделенных из резервуаров силоса для молока на восьми различных молочных заводах. Междунар. Дэйри Дж. 2004; 14:17–27. doi: 10.1016/S0958-6946(03)00152-3. [CrossRef] [Google Scholar]

53. Te Giffel M.C., Beumer R.R., Granum P.E., Rombouts F.M. Выделение и характеристика Bacillus cereus из пастеризованного молока в бытовых холодильниках в Нидерландах. Междунар. Дж. Пищевая микробиология. 1997;34:307–318. doi: 10.1016/S0168-1605(96)01204-4. [PubMed] [CrossRef] [Google Scholar]

54. Мугадза Д.Т., Буйс Э.М. Характеристика риска Bacillus cereus в молоке с увеличенным сроком хранения (ESL); Материалы 21-го Международного конгресса и выставки SAAFoST; Дурбан, ЮАР. 7–9 сентября 2015 г. [Google Scholar]

55. Bartoszewiez M., Hansen B. M., Swiecicka I. Члены группы Bacillus cereus обычно присутствуют в свежем и термически обработанном молоке. Пищевой микробиол. 2008; 25: 588–59.6. doi: 10.1016/j.fm.2008.02.001. [PubMed] [CrossRef] [Google Scholar]

M., Swiecicka I. Члены группы Bacillus cereus обычно присутствуют в свежем и термически обработанном молоке. Пищевой микробиол. 2008; 25: 588–59.6. doi: 10.1016/j.fm.2008.02.001. [PubMed] [CrossRef] [Google Scholar]

56. Slaghuis B.A., Te Giffel M., Beumer R.R., Andre G. Влияние выпаса скота на попадание спор Bacillus cereus в сырое молоко. Междунар. Молочный Дж. 1997; 7: 201–205. doi: 10.1016/S0958-6946(97)00012-5. [CrossRef] [Google Scholar]

57. Notermans S., Dufrenne J., Teunis P., Beumer R., Te Giffel M., Peeters Weem P. Исследование оценки риска Bacillus cereus , присутствующего в пастеризованном молоке. Пищевой микробиол. 1997;14:143–151. doi: 10.1006/fmic.1996.0076. [CrossRef] [Google Scholar]

58. Агата Н., Охта М., Йокояма К. Производство рвотного токсина Bacillus cereus (цереулида) в различных пищевых продуктах. Междунар. Дж. Пищевая микробиология. 2002; 73: 23–27. doi: 10.1016/S0168-1605(01)00692-4. [PubMed] [CrossRef] [Google Scholar]

59. Jooste P.J., Anelich L.E.C.M. Безопасность и качество молочной продукции. В: Бритц Т.Дж., Робинсон Р.К., редакторы. Передовая молочная наука и технология. Специалист по издательскому делу Блэквелл; Оксфорд, Великобритания: 2008. стр. 153–182. [Академия Google]

Jooste P.J., Anelich L.E.C.M. Безопасность и качество молочной продукции. В: Бритц Т.Дж., Робинсон Р.К., редакторы. Передовая молочная наука и технология. Специалист по издательскому делу Блэквелл; Оксфорд, Великобритания: 2008. стр. 153–182. [Академия Google]

60. Льюис М.Дж. Микробиологические проблемы, связанные с термически обработанным молоком. Междунар. Дж. Молочная технология. 1999; 52: 121–125. doi: 10.1111/j.1471-0307.1999.tb02851.x. [CrossRef] [Google Scholar]

61. Роуэн Н.Дж., Андерсон Дж.Г. Производство диарейного энтеротоксина психротрофной Bacillus cereus , присутствующей в восстановленных молочных смесях (MIF) Lett. заявл. микробиол. 1998; 26: 161–165. doi: 10.1046/j.1472-765X.1998.00301.x. [PubMed] [CrossRef] [Академия Google]

62. Джаффс Х., Дит Х.К. Научная оценка пастеризации для снижения количества патогенов в молоке и молочных продуктах. ФСАНЗ; Канберра, Австралия: 2007. [Google Scholar]

63. Te Giffel M., Beumer R.R., Slaghuis B. A., Rombouts F.M. Встречаемость и характеристика (психротрофной) Bacillus cereus на фермах в Нидерландах. Нет. Milk Dairy J. 1995; 49: 125–138. [Google Scholar]

A., Rombouts F.M. Встречаемость и характеристика (психротрофной) Bacillus cereus на фермах в Нидерландах. Нет. Milk Dairy J. 1995; 49: 125–138. [Google Scholar]

64. Jensen I., Moir CJ Bacillus cereus и др. Bacillus вида. В: Хокинг А.Д., редактор. Микроорганизмы пищевого происхождения, имеющие значение для общественного здравоохранения. 6-е изд. Австралийский институт пищевой науки и технологии Inc., отделение Нового Южного Уэльса, Группа пищевой микробиологии; Ватерлоо, Австралия: 2003. стр. 445–478. [Google Scholar]

65. Dufeu J., Leesment H. Характеристики роста и устойчивости некоторых психротрофных спорообразователей, выделенных из сырого молока; Материалы XIX Международного молочного конгресса; Нью-Дели, Индия. 2–6 декабря 1974 г .; стр. 535–536. [Академия Google]

66. Dufrenne J., Bijwaard M., Te Giffel M., Beumer R., Notermans S. Характеристики некоторых психротрофных изолятов Bacillus cereus . Междунар. Дж. Пищевая микробиология. 1995; 27: 175–183. doi: 10.1016/0168-1605(94)00163-Z. [PubMed] [CrossRef] [Google Scholar]

1995; 27: 175–183. doi: 10.1016/0168-1605(94)00163-Z. [PubMed] [CrossRef] [Google Scholar]

67. Odumeru J.A., Toner A.K., Muckle C.A., Griffiths M.W., Lynch J.A. Обнаружение диарейного энтеротоксина Bacillus cereus в сыром и пастеризованном молоке. Дж. Пищевая защита. 1997; 60: 1391–1393. дои: 10.4315/0362-028X-60.11.1391. [CrossRef] [Google Scholar]

68. Пасмурный В.В., Атмарам К. Роль Bacillus cereus в сладком свертывании жидкого молока. J. Молочная пищевая технология. 1974; 37: 233–236. doi: 10.4315/0022-2747-37.5.233. [CrossRef] [Google Scholar]

69. Стоун Дж. М., Роулендс А. Сломанные сливки в сыром и пастеризованном молоке. Дж. Молочная Рез. 1952; 19: 52–62. doi: 10.1017/S0022029

6269. [CrossRef] [Google Scholar]

70. Stadhouders J., Hup G. Влияние хранения молока перед пастеризацией на образование хлопьев битых сливок по Bacillus cereus в пастеризованном молоке. Zuivelzicht. 1980; 72: 178–180. [Google Scholar]

71. Миколайчик Е.М. Термодеструкция спор Bacillus в молоке. J. Молочная пищевая технология. 1970; 33: 77–82. doi: 10.4315/0022-2747-33.2.61. [CrossRef] [Google Scholar]

Миколайчик Е.М. Термодеструкция спор Bacillus в молоке. J. Молочная пищевая технология. 1970; 33: 77–82. doi: 10.4315/0022-2747-33.2.61. [CrossRef] [Google Scholar]

72. Франклин Дж.Г. Споры в молоке — проблемы, связанные с ультрапастеризацией. Дж. Заявл. Бакт. 1970; 33: 180–191. doi: 10.1111/j.1365-2672.1970.tb05243.x. [PubMed] [CrossRef] [Google Scholar]

73. Вылетелова М., Швец П., Пакова З., Седлачек И., Рубаль П. Встречаемость штаммов Bacillus cereus и Bacillus licheniformis при производстве ультрапастеризованного молока. Чешский Дж. Аним. науч. 2002; 47: 200–205. [Google Scholar]

74. Бержер Ж.-Л., Серф О. Bacillus cereus в молоке и молочных продуктах. Том 275. Международная молочная федерация; Брюссель, Бельгия: 1992. Термостойкость спор Bacillus cereus ; стр. 23–25. [Google Scholar]

75. Брэдшоу Дж.Г., Пилер Дж.Т., Тведт Р.М. Термостойкость реактивной петли подвздошной кишки Штаммы Bacillus cereus , выделенные из коммерческих консервов. заявл. микробиол. 1975; 30: 943–945. [Бесплатная статья PMC] [PubMed] [Google Scholar]

заявл. микробиол. 1975; 30: 943–945. [Бесплатная статья PMC] [PubMed] [Google Scholar]

76. Stoeckel M., Westermann A.C., Atamer Z., Hinrichs J. Термическая инактивация спор Bacillus cereus в детской смеси в условиях сдвига. Молочная науч. Технол. 2013;93:163–175. doi: 10.1007/s13594-012-0101-6. [CrossRef] [Google Scholar]

77. Van Assselt E.D., Zwietering M.H. Системный подход к определению глобальных параметров термической инактивации различных пищевых патогенов. Междунар. Дж. Пищевая микробиология. 2006; 107:73–82. doi: 10.1016/j.ijfoodmicro.2005.08.014. [PubMed] [CrossRef] [Академия Google]

78. Хинрихс Дж., Атамер З. Стерилизация молока и других продуктов. В: Fuquay JW, Fox PF, редакторы. Энциклопедия молочных наук. 2-е изд. Том 2. McSweeney Academic Press; Сан-Диего, Калифорния, США: 2011. стр. 714–724. [Google Scholar]

79. Van Assselt A.J., Te Giffel M.C. Гигиенические мероприятия на молочных заводах. В: Тамиме А.Ю., редактор. Рыночное молоко – переработка и управление качеством. Издательство Блэквелл; Оксфорд, Великобритания: 2009. стр. 48–71. [Google Scholar]

Издательство Блэквелл; Оксфорд, Великобритания: 2009. стр. 48–71. [Google Scholar]

80. Симмондс П., Моссел Б.Л., Интарафан Т., Дит Х.К. Термостойкость Споры Bacillus при прилипании к нержавеющей стали и их связь с гидрофобностью спор. Дж. Пищевая защита. 2003;66:2070–2075. doi: 10.4315/0362-028X-66.11.2070. [PubMed] [CrossRef] [Google Scholar]

81. Пфайфер Дж., Кесслер Х. Термостойкость спор Bacillus cereus, расположенных между уплотнениями и поверхностями уплотнений. Дж. Пищевая защита. 1995; 58: 1206–1210. doi: 10.4315/0362-028X-58.11.1206. [CrossRef] [Google Scholar]

82. Бергер Ж.-Л. Bacillus cereus в молоке и молочных продуктах. Том 275. Международная молочная федерация; Брюссель, Бельгия: 1992. Спорообразование и прорастание Bacillus cereus : цикл спор; стр. 9–14. [Google Scholar]

83. Stadhouders J., Hup G., Langeveld L.P.M. Некоторые наблюдения за прорастанием, термостойкостью и прорастанием быстропрорастающих и медленно прорастающих спор Bacillus cereus в пастеризованном молоке. Нет. Milk Dairy J. 1980; 34: 215–228. [Google Scholar]

Нет. Milk Dairy J. 1980; 34: 215–228. [Google Scholar]

84. Guirguis A.H., Griffiths M.W., Muir D.D. Спорообразующие бактерии в молоке. 1. Оптимизация термообработки для активации спор Bacillus видов. Мильхвиссеншафт. 1983; 38: 641–644. [Google Scholar]

85. Уилкинсон Г., Дэвис Ф.Л. Прорастание спор Bacillus cereus в молоке и молочных диализатах: влияние термической обработки. Дж. Заявл. Бакт. 1973; 36: 485–496. doi: 10.1111/j.1365-2672.1973.tb04131.x. [PubMed] [CrossRef] [Google Scholar]

86. Labots H., Hup G. Bacillus cereus в сыром и пастеризованном молоке. II. Встречаемость медленно и быстро прорастающих спор в молоке и их значение в подсчете B. cereus споры. Нет. Milk Dairy J. 1964; 18: 167–176. [Google Scholar]

87. Anderson Borge G.I., Skeie M., Sorhaug T., Langsrud T., Granum P.E. Профили роста и токсинов Bacillus cereus , выделенных из различных пищевых источников. Междунар. Дж. Пищевая микробиология. 2001; 69: 237–246. doi: 10.1016/S0168-1605(01)00500-1. [PubMed] [CrossRef] [Google Scholar]

2001; 69: 237–246. doi: 10.1016/S0168-1605(01)00500-1. [PubMed] [CrossRef] [Google Scholar]

88. Griffiths M.W., Phillips J.D. Моделирование связи между ростом бактерий и температурой хранения в пастеризованном молоке различного гигиенического качества. Дж. Соц. Молочные технологии. 1988;41:96–102. doi: 10.1111/j.1471-0307.1988.tb00610.x. [CrossRef] [Google Scholar]

89. Mayr R., Gutser K., Busse M., Seiler H. Грамположительные неспорообразующие бактерии часто вызывают порчу немецкого розничного молока ESL с увеличенным сроком хранения. Мильхвиссеншафт. 2004; 59: 262–266. [Google Scholar]

90. Мугадза Д., Буйс Э. Разнообразие спорообразующих и неспорообразующих бактерий в молоке с увеличенным сроком хранения (ESL). Молочный симпозиум Южноафриканского общества молочных технологий; Кейптаун, ЮАР: 2014. [Google Scholar]

91. Гриффитс М.В., Филлипс Дж.Д. Применение теста предварительной инкубации на коммерческих молочных фермах. Ауст. Дж. Молочная технология. 1986; 41: 71–79. [Google Scholar]

1986; 41: 71–79. [Google Scholar]

92. Craven H.M., Macauley B.J. Микроорганизмы в пастеризованном молоке после хранения в холодильнике. 3. Влияние переработчиков молока. Ауст. Дж. Молочная технология. 1992; 47: 50–55. [Google Scholar]

93. Броуди А.Л. Асептическая упаковка и упаковка с увеличенным сроком хранения. Пищевая Технол. 2006; 60: 66–68. [Google Scholar]

94. Броди А.Л. Когда и почему асептическая упаковка. Пищевая Технол. 2000; 54:101–102. [Академия Google]

95. Mayer H.K., Raba B., Meier J., Schmid A. Анализ фурозина и кислоторастворимого β-лактоглобулина методом ВЭЖХ с обращенной фазой для оценки тепловой нагрузки образцов молока с увеличенным сроком хранения в Австрии. Молочная науч. Технол. 2010;90:413–428. doi: 10.1051/dst/2009058. [CrossRef] [Google Scholar]

96. Гаафар А.М.М. Кандидат наук. Тезис. университет чтения; Рединг, Великобритания: 1987. Исследование вкуса термически обработанного молока. [Google Scholar]

97. Оливейра Л. Н., Мариньо В.Т., Заманьо М.В., Лауро М.А., Барбоза Ж.А.Н., да Силва П.Х.Ф. Оценка азотистого индекса сывороточного белка как показателя термической обработки ультрапастеризованного молока и сухого молока. J. Candido Tostes Dairy Inst. 2015;70:78–84. дои: 10.14295/2238-6416.v70i2.389. [CrossRef] [Google Scholar]

Н., Мариньо В.Т., Заманьо М.В., Лауро М.А., Барбоза Ж.А.Н., да Силва П.Х.Ф. Оценка азотистого индекса сывороточного белка как показателя термической обработки ультрапастеризованного молока и сухого молока. J. Candido Tostes Dairy Inst. 2015;70:78–84. дои: 10.14295/2238-6416.v70i2.389. [CrossRef] [Google Scholar]

98. Анема С.Г., Ллойд Р.Дж. Анализ денатурации сывороточного белка: сравнительное исследование альтернативных методов. Мильхвиссеншафт. 1999; 54: 206–210. [Google Scholar]

99. Лоренцен П.С., Клавин-Редекер И., Эйнхофф К., Хаммер П., Хартманн Р., Хоффманн В., Мартин Д., Молкентин Дж., Уолте Х.Г., Деврезе М. Обзор качество молока с увеличенным сроком хранения (ESL) по сравнению с молоком HTST и UHT. Междунар. Дж. Молочная технология. 2011;64:166–178. doi: 10.1111/j.1471-0307.2010.00656.x. [Перекрестная ссылка] [Академия Google]

100. Галлманн П.У. Материалы конференции по молоку с увеличенным сроком хранения. Международная молочная федерация; Брюссель, Бельгия: 2000 г. Возможные улучшения качества/преимущества молока с увеличенным сроком хранения (ESL). [Google Scholar]

Возможные улучшения качества/преимущества молока с увеличенным сроком хранения (ESL). [Google Scholar]

101. Кауфманн В., Шерер С., Кулозик Ю. Процедуры продления срока годности потребляемого молока и его материальные изменения: ESL молоко. J. Verbraucherschutz Lebensm.-J. потреблять. прот. Пищевая безопасность 2010;5:59–64. doi: 10.1007/s00003-009-0309-4. [Перекрестная ссылка] [Академия Google]

102. Ватне К.Б., Кастберг Х.Б. Аспекты обработки и упаковки продуктов с увеличенным сроком годности. Ауст. Дж. Молочная технология. 1991; 46: 98–100. [Google Scholar]

103. Кауфманн В., Кулозик Ю. Факторы обработки, влияющие на качество и стабильность молока с увеличенным сроком хранения (ESL). ДМЗ Лебенсм. Мильхмиртшафт. 2008; 129:28–30. doi: 10.1007/s00003-009-0309-4. [CrossRef] [Google Scholar]

104. MGT ESL Systems. Молоко с увеличенным сроком хранения (брошюра) [(по состоянию на 1 октября 2017 г.)]; Доступно в Интернете: http://www.mgt.co.il/sites/MGT_site/UserContent/files/MGT_ESL_brochure_V9. pdf

pdf

105. Манджи Б. Материалы конференции по молоку с увеличенным сроком хранения. Международная молочная федерация; Брюссель, Бельгия: 2000 г. Регуляторные перспективы продуктов ESL: ситуация в Северной Америке. [Google Scholar]

106. Ранджит Х.М.П. Материалы конференции по молоку с увеличенным сроком хранения. Международная молочная федерация; Брюссель, Бельгия: 2000 г. Высокотемпературная пастеризация. [Google Scholar]

107. Lyster R.L.J. Денатурация α-лактальбумина и β-лактоглобулина в подогретом молоке. Дж. Молочная Рез. 1970;37:233–243. doi: 10.1017/S0022029

3297. [CrossRef] [Google Scholar]

108. Крудден А., Фокс Ф., Келли А.Л. Факторы, влияющие на гидролитическое действие плазмина в молоке. Междунар. Молочный Дж. 2005; 15: 305–313. doi: 10.1016/j.idairyj.2004.08.008. [CrossRef] [Google Scholar]

109. Браунинг Э., Льюис М., МакДугалл Д. Прогнозирование параметров безопасности и качества молока, прошедшего ультрапастеризацию. Междунар. Дж.

Внешний осмотр тары, определение температуры, кислотности, массовой доли жира, плотности, группы чистоты, натуральности, органолептических показателей, термоустойчивости, массы сырья. Основными требованиями к качеству молока при закупе является:

Внешний осмотр тары, определение температуры, кислотности, массовой доли жира, плотности, группы чистоты, натуральности, органолептических показателей, термоустойчивости, массы сырья. Основными требованиями к качеству молока при закупе является: Кислотность обезжиренного молока должна быть не более 19ºТ, сливок в плазме не более 22ºТ, жирность сливок не более 30%.

Кислотность обезжиренного молока должна быть не более 19ºТ, сливок в плазме не более 22ºТ, жирность сливок не более 30%. Рекомендуемая температура молока при сепарировании 35-45ºС. и соответствует температуре подогрева молока в секции рекуперации пластинчатых пастеризационно- охладительных установок. Чистота и кислотность молока существенно влияют на эффективность его обезжиривания. Сепарирование загрязненного молока с повышенной кислотностью приводит к быстрому заполнению шламом грязевого пространства барабана сепаратора, периферийной части тарелок и частично межтарелочного пространства.

Рекомендуемая температура молока при сепарировании 35-45ºС. и соответствует температуре подогрева молока в секции рекуперации пластинчатых пастеризационно- охладительных установок. Чистота и кислотность молока существенно влияют на эффективность его обезжиривания. Сепарирование загрязненного молока с повышенной кислотностью приводит к быстрому заполнению шламом грязевого пространства барабана сепаратора, периферийной части тарелок и частично межтарелочного пространства. Расчет необходимого для нормализации цельного молока, количества сливок и обезжиренного молока проводят на основе уравнения материального баланса:

Расчет необходимого для нормализации цельного молока, количества сливок и обезжиренного молока проводят на основе уравнения материального баланса:

Необходимую для нормализации массу сгущенного или сухого молока(кг) определяют по формуле

Необходимую для нормализации массу сгущенного или сухого молока(кг) определяют по формуле

Рассчитанная на всю партию масса соли-стабилизатора растворяется в прокипяченной воде в соотношении 1:1, раствор фильтруется, вливается в молоко и тщательно перемешивается в течении 15 минут. После перемешивания проверяют термоустойчивость молока, которая должна быть 3 или 2 группы по алкогольной пробе. вносят раствор соли в сырое молоко или пастеризованное молоко непосредственно перед его ультрапастеризацией.

Рассчитанная на всю партию масса соли-стабилизатора растворяется в прокипяченной воде в соотношении 1:1, раствор фильтруется, вливается в молоко и тщательно перемешивается в течении 15 минут. После перемешивания проверяют термоустойчивость молока, которая должна быть 3 или 2 группы по алкогольной пробе. вносят раствор соли в сырое молоко или пастеризованное молоко непосредственно перед его ультрапастеризацией.

Пакеты формируются из пятислойного комбинированного материала следующего состава: полиэтелен – бумага – полиэтелен – алюминивая фольга – полиэтелен. Упаковка защищает продукт от действия света, запахов и микроаргонизмов окружающей среды, влагоустойчива и газонепронецаемыма, не придает привкуса продукта, выдерживает тепловую и химическую обработку перед розливом. Пакеты в форме параллелепипеда непрерывно изготавливаются из бумажной полосы с фиксированным рисунком. Поступающим из рулона упаковочный материал стерилизуется в ванне 35%- ной перекисью водорода, и обсушивается горячим воздухом. пакеты с продуктом формируют в блоки, обертывают термоусадочной пленкой и укладывают в контейнера для хранения и транспортирования, температура воздуха не более 20ºС

Пакеты формируются из пятислойного комбинированного материала следующего состава: полиэтелен – бумага – полиэтелен – алюминивая фольга – полиэтелен. Упаковка защищает продукт от действия света, запахов и микроаргонизмов окружающей среды, влагоустойчива и газонепронецаемыма, не придает привкуса продукта, выдерживает тепловую и химическую обработку перед розливом. Пакеты в форме параллелепипеда непрерывно изготавливаются из бумажной полосы с фиксированным рисунком. Поступающим из рулона упаковочный материал стерилизуется в ванне 35%- ной перекисью водорода, и обсушивается горячим воздухом. пакеты с продуктом формируют в блоки, обертывают термоусадочной пленкой и укладывают в контейнера для хранения и транспортирования, температура воздуха не более 20ºС