Содержание

Гомогенизация

от foodteor_ru

В производстве молока пастеризованного для повышения однородности и улучшения его стойкости при хранении применяется процесс гомогенизации.

Количество и размер жировых шариков в молоке непостоянны и зависят от породы, условий кормления и содержания, стадии лактации, возраста животного и целого ряда других факторов. В среднем в 1 см3 молока цельного находится около 3 млрд жировых шариков. Размеры жировых шариков колеблются в широких пределах ‑ от 0,1 до 20 мкм.

В процессе производства молока пастеризованного молочный жир в основном сохраняет свои исходные состав и свойства. Тепловое и механическое воздействия не вызывают существенных изменений жировой фазы молока.

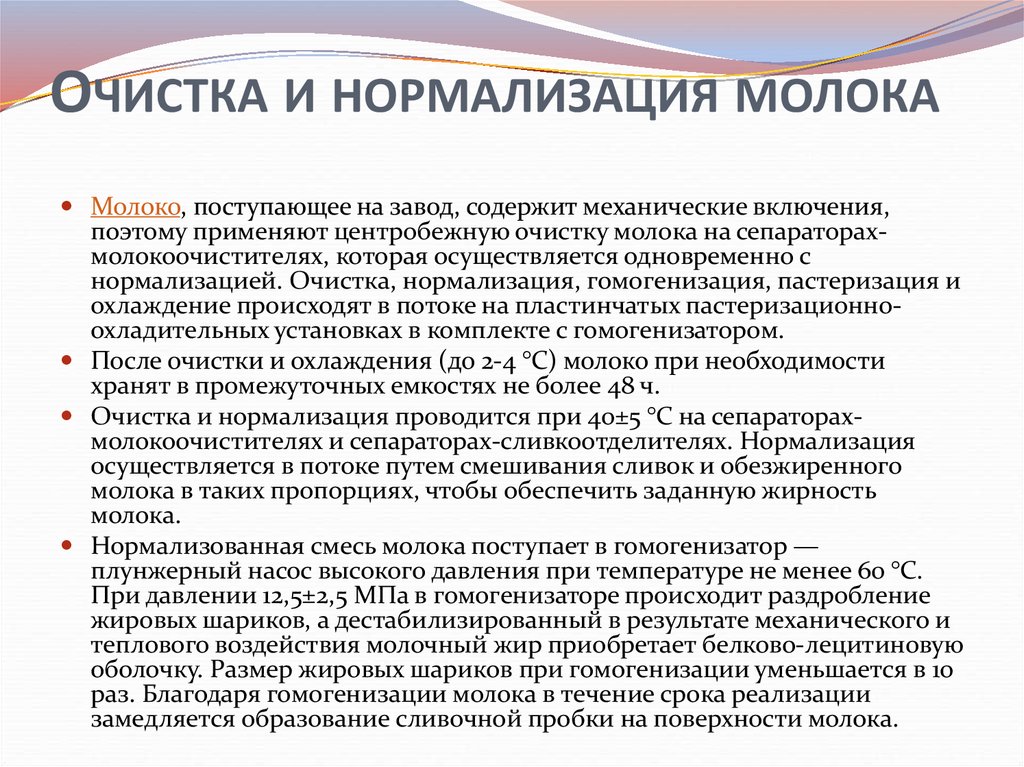

Нормализованное по массовой доле жира и очищенное молоко гомогенизируют при давлении (12,5 ± 2,5) МПа и температуре 45–70 оС. Гомогенизацию нормализованного молока можно проводить раздельно. Для этого нормализованное молоко, подогретое до температуры 55–65 °С, сепарируют. Полученные сливки с массовой долей жира 16–20% гомогенизируют на двухступенчатом гомогенизаторе при давлении на первой ступени 8–10 МПа и на второй – 2–2,5 МПа. Гомогенизированные сливки смешиваются в потоке с обезжиренным молоком, выходящим из сепаратора-сливкоотделителя, и направляются в секцию пастеризации пастеризационно-охладителыюй установки. Сливки можно гомогенизировать также перед их смешиванием с обезжиренным молоком при составлении нормализованного молока.

Для этого нормализованное молоко, подогретое до температуры 55–65 °С, сепарируют. Полученные сливки с массовой долей жира 16–20% гомогенизируют на двухступенчатом гомогенизаторе при давлении на первой ступени 8–10 МПа и на второй – 2–2,5 МПа. Гомогенизированные сливки смешиваются в потоке с обезжиренным молоком, выходящим из сепаратора-сливкоотделителя, и направляются в секцию пастеризации пастеризационно-охладителыюй установки. Сливки можно гомогенизировать также перед их смешиванием с обезжиренным молоком при составлении нормализованного молока.

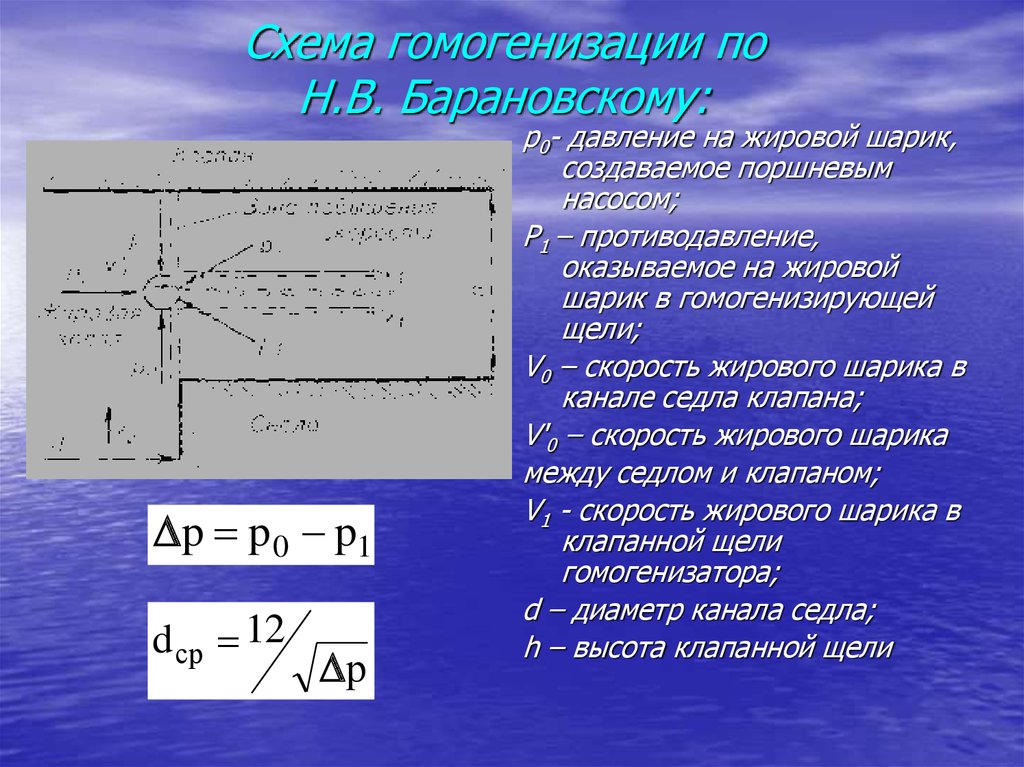

Наибольшее применение в молочной отрасли получили гомогенизаторы клапанного типа, представляющие собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. Жир нормализованного молока при продавливании его через кольцевую клапанную щель гомогенизирующей головки, диспергируется. Необходимое давление создается насосом. При производстве цельного молока размер жировых шариков с 3–4 мкм уменьшается до 0,7–0,8 мкм.

Пастеризация молока – одна из основных операций технологического процесса при производстве молока пастеризованного, применяемая для предохранения его от порчи и повышения стойкости при хранении.

Выбор режимов тепловой обработки молока проводят, соблюдая два основных положения:

- снижение микробиологической обсемененности продукта для повышения его стойкости;

- сохранение питательной ценности продукта.

Согласно теории пастеризации, эффективность ее определяется зависимостью температуры пастеризации от продолжительности тепловой обработки:

ln tд

= a – bt,

где tд – достаточная продолжительность пастеризации, с; a,b – коэффициенты, зависящие от устойчивости микрофлоры и среды; t – температура пастеризации, оС.

Г.А. Кук установил, что практически полное уничтожение патогенной и максимально возможное – всей другой микрофлоры при сохранении исходного качества молока обеспечивается, если a = 36,84 и b = 0,48.

Для предостережения от стремления увеличить продолжительность теплового воздействия в целях повышения эффективности пастеризации был предложен критерий завершенности процесса – критерий Пастера. Это безразмерная величина, представляющая собой отношение фактической продолжительности пастеризации tф

Это безразмерная величина, представляющая собой отношение фактической продолжительности пастеризации tф

к достаточной tд:

Ра = tф/

tд.

Процесс пастеризации считается оптимальным и завершенным, если tф

= tд.

На основании кривых гибели патогенных микроорганизмов и инактивации фосфатазы был определен режим пастеризации в производстве молока пастеризованного: 72 оС с выдержкой 15 с. Дальнейшими исследованиями было установлено, что при наличии в сыром молоке большого количества микроорганизмов (десятки и сотни миллионов бактерий в 1 см3) такой режим не обеспечивает необходимую эффективность пастеризации. Было предложено повысить температуру пастеризации до 74–76 оС, а выдержку увеличить до 20 с. В этом случае общее количество бактерий снижается до десятков или немногих сотен тысяч клеток.

При тепловой обработке изменяются физико-химические и органолептические свойства молока.

Степень денатурации сывороточных белков при принятых в промышленности режимах пастеризации молока составляет 9–30%.

Увеличение размера частиц казеина, комплексообразование фракций сывороточных белков и казеина при повышенных температурах тепловой обработки молока (115, 130 оС ) обусловливают снижение вязкости молока цельного, так как исключается возможность дальнейшего комплексообразования белков продукта.

Влияние тепловой обработки на молоко питьевое

Изменения | Последствия | ||

Первичные | Вторичные | ||

1. Уменьшение межмолекулярных сил взаимодействия | Усиленное тепловое движение отдельных частиц | Снижение вязкости и поверхностного натяжения | |

2. Разрыв гидрофобных связей | Десорбция эвглобулина с поверхности жировых шариков | Ухудшение способности сливок к отстою | |

3. | Денатурация сывороточных белков в форме структурных изменений и флокуляции | Снижение окислительно-восстановительного потенциала, ухудшение способности к свертыванию | |

4. Изменение растворимости, главным образом фосфатов и цитратов. | Смещение равновесия распределения между истинно и коллоидно-растворимыми фазами | Уменьшение активности сычужного фермента | |

5. Усиление диссоциации потенциальных электролитов и воды | Изменение диссационного равновесия | Снижение pH | |

6. Разрыв ковалентных связей концевых групп | Образование низкомолекулярных продуктов распада | Изменение вкуса | |

Разрушение ферментов и чувствительности к нагреванию витаминов | Отсутствие ферментативных реакций, снижение содержания витаминов | ||

7. | Образование углеводно-белковых соединений вследствие реакции Майяра | Изменения вкуса и цвета | |

Гомогенизаторы — все о них

Технология разрушения жировых шариков

Гомогенизация стала стандартным производственным процессом, повсеместно практикуемым в качестве средства удерживания жировой эмульсии от разделения под действием силы тяжести. Голен (Gaulin), который разработал этот процесс в 1899 г., дал ему следующее определение на французском языке:»Fixer la composition des liquides».

Сначала гомогенизация приводит к расщеплению жировых шариков на гораздо более мелкие (см. рис.1). В результате уменьшается образование сливок и может также быть снижена тенденция шариков к слипанию или образованию крупных агломератов. В основном гомогенизированное молоко производится механическим способом. Оно на высокой скорости прогоняется сквозь узкий канал.

Разрушение жировых шариков достигается сочетанием таких факторов, как турбулентность и кавитация. В результате диаметр шариков уменьшается до 1 мкм, и эго сопровождается четырех — шестикратным увеличением площади промежуточной поверхности между жиром и плазмой. В результате перераспределения оболочечного вещества, полностью покрывавшего жировые шарики до их разрушения, вновь образованные шарики имеют недостаточно прочные и толстые оболочки. В состав этих оболочек также входят адсорбированные белки плазмы молока.

В результате диаметр шариков уменьшается до 1 мкм, и эго сопровождается четырех — шестикратным увеличением площади промежуточной поверхности между жиром и плазмой. В результате перераспределения оболочечного вещества, полностью покрывавшего жировые шарики до их разрушения, вновь образованные шарики имеют недостаточно прочные и толстые оболочки. В состав этих оболочек также входят адсорбированные белки плазмы молока.

Фокс вместе со своими коллегами исследовал жиропротеиновый комплекс, полученный в результате гомогенизации молока. Он доказал, что казеин является протеиновым слагаемым комплекса и что он, возможно, связан с жировой фракцией через полярные силы притяжения. Он также установил, что казеиновые мицеллы активизируются в момент прохождения сквозь клапан гомогенизатора, вызывая предрасположенность к взаимодействию с жировой фазой.

Рис.1. В процессе гомогенизации шарики жира разбиваются на гораздо более мелкие.

Требования к процессу

Физическое состояние и концентрация жировой фракции во время гомогенизации влияют на размеры жировых шариков. Гомогенизация холодного молока, в котором жир в основном присутствует в затвердевшем состоянии, практически неосуществима. Обработка молока при температуре 30 — 35°С приводит к неполной дисперсии жировой фракции. Гомогенизация по-настоящему эффективна, когда вся жировая фаза находится в жидком состоянии, причем в концентрациях, нормальных для молока. Продукты с повышенной массовой долей жира имеют тенденцию к образованию крупных скоплений жировых шариков, особенно при низкой концентрации протеинов сыворотки на фоне высокого содержания жира. Сливки с жирностью выше 12% не могут быть успешно гомогенизированы при стандартном повышенном давлении, потому что из-за недостатка мембранного материала (казеина) шарики жира слипаются в гроздья. Для достаточно эффективной гомогенизации на один грамм жира должно приходиться 0,2 грамма казеина.

Гомогенизация холодного молока, в котором жир в основном присутствует в затвердевшем состоянии, практически неосуществима. Обработка молока при температуре 30 — 35°С приводит к неполной дисперсии жировой фракции. Гомогенизация по-настоящему эффективна, когда вся жировая фаза находится в жидком состоянии, причем в концентрациях, нормальных для молока. Продукты с повышенной массовой долей жира имеют тенденцию к образованию крупных скоплений жировых шариков, особенно при низкой концентрации протеинов сыворотки на фоне высокого содержания жира. Сливки с жирностью выше 12% не могут быть успешно гомогенизированы при стандартном повышенном давлении, потому что из-за недостатка мембранного материала (казеина) шарики жира слипаются в гроздья. Для достаточно эффективной гомогенизации на один грамм жира должно приходиться 0,2 грамма казеина.

Процессы гомогенизации, проводящиеся под высоким давлением, приводят к образованию маленьких жировых шариков. С ростом температуры гомогенизации возрастает дисперсность жировой фазы — соразмерно с уменьшением вязкости молока при повышенных температурах.

Обычно гомогенизацию проводят при температуре от 55 до 80°С, под давлением от 10 до 25 МПа (100-250 бар), в зависимости от типа обрабатываемого продукта.

Характеристики потока

При прохождении потока по узкому каналу его скорость возрастает (см. рис.2). Скорость будет расти до тех пор, пока статическое давление не снизится до такого уровня, при котором жидкость закипает. Максимальная скорость главным образом зависит от давления на входе. Когда жидкость покидает щель, скорость снижается, а давление начинает расти. Кипение жидкости прекращается, и паровые пузырьки взрываются.

Рис.2. В процессе гомогенизации молоко проталкивается через узкую щель, в которой происходит разрушение жировых шариков.

Теории гомогенизации

За годы применения процесса гомогенизации возникло много теорий, объясняющих механизм гомогенизации при высоком

давлении. Две теории, объясняющие дисперсную систему нефть -вода по аналогии с молоком, где диаметр большинства капель составляет меньше 1 мкм, не устарели до настоящего момента.

Они дают объяснение влияния различных параметров на эффективность гомогенизации.

Теория разрушения шариков турбулентными водоворотами («микровихрями») основана на том, что в жидкости, движущейся с высокой скоростью, возникает большое количество турбулентных микропотоков.

Если турбулентный микропоток сталкивается с соразмерной ему каплей, последняя разрушается. Данная теория позволяет предвидеть изменения результатов гомогенизации при изменении применяемого давления. Эта связь была обнаружена во многих исследованиях.

С другой стороны, теория кавитации гласит, что капельки жира разрушаются ударными волнами, возникающими при взрывах паровых пузырьков. Согласно этой теории, гомогенизация происходит при покидании жидкостью щели. Таким образом, противодавление, необходимое для кавитации, имеет в этом случае большую значимость. Это было подтверждено на практике. Однако гомогенизация возможна и без кавитации, но в таком случае она менее эффективна.

Рис.3 Разрушение жировых шариков на первой и второй ступенях гомогенизации.

1 После первой ступени

2 После второй ступени

Одноступенчатая и двухступенчатая гомогенизация

Гомогенизаторы могут быть оснащены одной гомогенизирующей головкой или двумя, последовательно соединенными. Отсюда название: одноступенчатая гомогенизация и двухступенчатая гомогенизация. Обе системы показаны на рис.5 и 6. При одноступенчатой гомогенизации весь перепад давления используется

в единственной ступени. При двухступенчатой гомогенизации суммарное

давление замеряется перед первой ступенью Р1, и перед второй ступенью Р2.

Для достижения оптимальной эффективности гомогенизации обычно используется двухступенчатый вариант. Но желаемые результаты удается получить, если соотношение Р2 : Р1 равняется примерно 0,2. Одноступенчатый вариант используется для гомогенизации

- продукции с низкой жирностью,

- продукции, требующей высокой вязкости (образования определенных агломератов).

- в продуктах, для которых требуется низкая вязкость

- для достижения максимальной эффективности гомогенизации (микронизации).

На рис.3 показано образование и разрушение скоплений жировых шариков на второй ступени гомогенизации.

Влияние гомогенизации на структуру и свойства молока

Эффект гомогенизации оказывает положительное воздействие на физическую структуру

и свойства молока и проявляется в следующем:

- Уменьшение размеров жировых шариков, что предотвращает отстой сливок

- Более белый и аппетитный цвет

- Повышенная сопротивляемость окислению жира

- Улучшенные аромат и вкус

- Повышенная сохранность кисломолочных продуктов, изготовленных из гомогенизированного молока.

Однако гомогенизации свойственны и определенные недостатки. В их числе:

- Невозможность сепарирования гомогенизированного молока

- Несколько повышенная чувствительность к воздействию света — как солнечного, так и от люминесцентных ламп — может привести к возникновению так называемого солнечного привкуса

- Пониженная термоустойчивость — особенно выражена при испытании первой ступени гомогенизации, гомогенизации обезжиренного молока и в других случаях, способствующих образованию скоплений жировых шариков

- Непригодность молока для производства полутвердых и твердых сыров, так как сгусток будет плохо отделять сыворотку.

Гомогенизатор

Для обеспечения максимальной эффективности гомогенизации обычно требуются гомогенизаторы высокого давления.

Продукт поступает в насосный блок, где его давление повышается поршневым насосом. Уровень возникшего давления зависит от противодавления, определяемого расстоянием между поршнем и седлом в гомогенизирующей головке. Давление Р1 всегда означает давление гомогенизации. Р2 — это противодавление первой ступени гомогенизации или давление на входе во вторую ступень.

Рис.4 Гомогенизатор — это большой насос высокого давления с устройством противодавления.

1 Главный двигатель привода

2 Клиноременная передача

3 Указатель давления

4 Кривошипношатунный механизм

5 Поршень

6 Уплотнение поршня

7 Литой насосный блок из нержавеющей стали

8 Клапаны

9 Гомогенизирующая головка

10 Гидравлическая система

Рис.5 Одноступенчатая гомогенизация. Схема гомогенизирующей головки:

1 Клапан

2 Ударное кольцо

3 Седло

4 Гидравлический привод

Насос высокого давления

Поршневой насос приводится в движение мощным электродвигателем (поз. 1 на рис.4) через коленчатый вал и шатуны — эта передача преобразует вращение двигателя в возвратно-поступательное движение поршней насоса.

1 на рис.4) через коленчатый вал и шатуны — эта передача преобразует вращение двигателя в возвратно-поступательное движение поршней насоса.

Поршни (поз. 5) перемещаются в блоке цилиндров высокого давления.

Они изготовлены из высокопрочного материала. Поршни оснащены двойными уплотнениями. В пространство между уплотнениями подается вода для охлаждения поршней. Туда же может подаваться горячий конденсат для предотвращения повторного обсеменения микроорганизмами продукта при работе гомогенизатора. Также возможно использование горячего конденсата для сохранения условий асептического производства продукта при работе гомогенизатора.

Гомогенизирующая головка

На рис.5 и 6 показаны гомогенизирующая головка и ее гидравлическая система. Поршневой насос поднимает давление молока с 300 кПа (3 бара) на входе до давления гомогенизации 10-15 МПа (100-240 бар), в зависимости от вида продукции. Давление на входе в первую ступень перед механизмом (давление гомогенизации) автоматически поддерживается неизменным. Давление масла на гидравлический поршень и давление гомогенизации на клапан уравновешивают друг друга. Гомогенизатор оборудован одним общим масляным баком, независимо от того, одноступенчатый это вариант или двухступенчатый. Однако в двухступенчатом гомогенизаторе есть две гидросистемы, и у каждой свой насос. Новое давление гомогенизации устанавливается изменением давления масла. Давление гомогенизации указывается на манометре высокого давления.

Давление масла на гидравлический поршень и давление гомогенизации на клапан уравновешивают друг друга. Гомогенизатор оборудован одним общим масляным баком, независимо от того, одноступенчатый это вариант или двухступенчатый. Однако в двухступенчатом гомогенизаторе есть две гидросистемы, и у каждой свой насос. Новое давление гомогенизации устанавливается изменением давления масла. Давление гомогенизации указывается на манометре высокого давления.

Процесс гомогенизации происходит на первой ступени. Вторая главным образом служит двум целям:

• Созданию постоянного и управляемого противодавления в направлении первой ступени, обеспечивая тем самым оптимальные условия гомогенизации

• Разрушению слипшихся гроздьев жировых шариков, образующихся сразу после гомогенизации (см. рис.3).

Обратите внимание, что давление гомогенизации — это давление перед первой ступенью, а не перепад давлений.

Детали гомогенизирующей головки обработаны на прецизионном шлифовальном станке. Ударное кольцо посажено на свое место таким образом, что его внутренняя поверхность перпендикулярна выходу из щели. Седло скошено под углом 5 градусов, чтобы продукт получал контролируемое ускорение, предотвращая таким образом ускоренный износ, неизбежный в ином случае.

Ударное кольцо посажено на свое место таким образом, что его внутренняя поверхность перпендикулярна выходу из щели. Седло скошено под углом 5 градусов, чтобы продукт получал контролируемое ускорение, предотвращая таким образом ускоренный износ, неизбежный в ином случае.

Молоко под высоким давлением проникает между седлом и клапаном. Ширина щели составляет примерно 0,1 мм, что в 100 раз превышает диаметр жировых давления, произведенного поршневым насосом, преобразуется в кинетическую энергию. Часть этой энергии после прохождения через механизм снова преобразуется в давление. Другая часть высвобождается в виде тепла; каждые 40 бар падения давления после прохождения через механизм поднимают температуру на 1°С. На гомогенизацию затрачивается менее 1% всей этой энергии, и все же гомогенизация с помощью высокого давления пока остается наиболее эффективным методом из всех имеющихся на сегодняшний день.

Рис.6

Двухступенчатая гомогенизация.

1 Первая ступень

2 Вторая ступень

Эффективность гомогенизации

Цель гомогенизации зависит от способа её применения. Соответственно меняются и методы оценки эффективности.

Соответственно меняются и методы оценки эффективности.

В соответствии с законом Стокса, растущая скорость частицы определяется по следующей формуле, где: v — скорость

q — ускорение свободного падения p — размер частицы ηhp — плотность жидкости ηip — плотность частицы t — вязкость

Или v = константа х р2

Из формулы следует, что уменьшение размера частицы является эффективным способом уменьшения возрастания скорости. Следовательно, уменьшение размера частиц в молоке приводит к замедлению скорости отстаивания сливок.

Рис.7 Анализ частиц методом лазерной дифракции.

Аналитические методы

Аналитические методы определения эффективности гомогенизации можно

разделить на две группы:

I. Определение скорости отстаивания сливок

Самый старый способ определения времени отстаивания сливок — это взять образец, выдержать его определенное время и затем проанализировать содержание жира в различных его слоях. На этом принципе построен метод USPH. Например, образец объемом в один литр выдерживается 48 часов, после чего определяется содержание жира в верхнем слое (100 мл), а также и во всем остальном молоке. Гомогенизация считается удовлетворительной, если массовой доли жира в нижнем слое в 0,9 раза меньше, чем в верхнем слое.

Например, образец объемом в один литр выдерживается 48 часов, после чего определяется содержание жира в верхнем слое (100 мл), а также и во всем остальном молоке. Гомогенизация считается удовлетворительной, если массовой доли жира в нижнем слое в 0,9 раза меньше, чем в верхнем слое.

На этом же принципе построен метод NIZO. В соответствии с этим методом образец объемом, скажем, в 25 мл подвергается центрифугированию в течение 30 минут на скорости 1000 об/мин при температуре 40°С и радиусе 250 мм. После этого жирность 20 мл нижнего слоя делится на жирность всего образца и полученный результат умножается на 100. Это соотношение называется значением NIZO. Для пастеризованного молока оно обычно составляет 50-80%.

II. Фракционный анализ

Распределение размеров частиц или капель в образце можно определить хорошо разработанным методом с применением установки лазерной дифракции (см. рис.7), которая посылает лазерный луч в образец, находящийся в кювете. Степень рассеивания света будет находиться в зависимости от размеров и количества частиц, содержащихся в исследуемом молоке.

Результат приведен в виде графиков гранулометрического состава. Процент массовой доли жира представлен как функция размера частицы (размер жирового шарика). На рис.8 показаны три типовых графика распределения размеров жировых шариков. Обратите внимание на то, что при повышении давления гомогенизации график смещается влево.

Рис.9 Пример параметров гомогенизации (энергия, температура, давление).

Расход энергии и его влияние на температуру

Подводимая электрическая мощность, необходимая для гомогенизации, выражается следующей формулой:

Гомогенизатор в технологической линии

Обычно гомогенизатор устанавливается в начале линии, то есть до секции окончательного нагрева в теплообменнике. В большинстве пастеризационных установок по производству питьевого молока для потребительского рынка гомогенизатор стоит после первой регенеративной секции.

При производстве стерилизованного молока гомогенизатор обычно помещается в начале процесса высокотемпературной обработки, протекающей в системе с косвенным нагревом продукта, и всегда в конце процесса, проходящего в системе с прямым нагревом продукта, т. е. в асептической части установки после участка стерилизации продукта. В таком случае используется асептический вариант гомогенизатора, оснащенный специальными поршневыми уплотнениями, прокладками, стерильным конденсатором и специальными асептическими демпферами.

е. в асептической части установки после участка стерилизации продукта. В таком случае используется асептический вариант гомогенизатора, оснащенный специальными поршневыми уплотнениями, прокладками, стерильным конденсатором и специальными асептическими демпферами.

Асептический гомогенизатор устанавливается после секции стерилизации установок с прямым обогревом продукта в случаях производства молочных продуктов с массовой долей жира более 6 10% и/или с повышенным содержанием белка. Дело в том, что при очень высоких температурах обработки в молоке с высоким содержанием жира и/или протеинов образуются скопления жировых шариков и мицелл казеина. Расположенный после секции стерилизации асептический гомогенизатор разрушает эти агломерированные частицы.

Полная гомогенизация

Полная гомогенизация — наиболее распространенный способ гомогенизации питьевого молока и молока, предназначенного для производства кисломолочных продуктов. Жирность молока, а иногда и содержание

сухого обезжиренного остатка (при производстве йогурта, например) нормализуются до гомогенизации.

Раздельная гомогенизация

Раздельная гомогенизация означает, что основная часть обезжиренного молока ей не подвергается. Гомогенизируются сливки и небольшое количество обезжиренного молока. Этот способ гомогенизации обычно используется для пастеризованного питьевого молока. Основное достоинство раздельной гомогенизации — ее относительная экономичность. Общий расход энергии снижается примерно до 65% вследствие меньшего количества молока, проходящего через гомогенизатор.

Поскольку наибольшая эффективность гомогенизации может быть достигнута в случае, если в молоке содержится не менее 0,2 г казеина на 1 г жира, рекомендуемая максимальная жирность составляет 12%. Часовая производительность установки, в которой проводится раздельная гомогенизация, может быть определена по далее приведенной формуле.

Производство пастеризованною нормализованного молока (Qsm) в час составит приблизительно 9690 л. Если мы подставим эту цифру в формулу 2, то получим,

что часовая производительность гомогенизатора равняется примерно 2900 л. ,

,

то есть около трети его полной производительности.

Схема потоков в установке для частично гомогенизированного молока приведена на рис.10.

Влияние гомогенизированных молочных продуктов на организм человека

В начале 1970-х годов американский ученый К. Остер (К. Oster) выступил с гипотезой о том, что гомогенизация молока позволяет ферменту ксантиноксидаза проникать через кишечник в кровеносную систему. (Оксидаза — это фермент, который катализирует присоединение кислорода к субстрату вещества или отщепление от него водорода.) По утверждению Остера, оксидаза ксантина способствует процессу повреждения кровеносных сосудов и ведет к атеросклерозу.

Эта гипотеза была отвергнута учеными на том основании, что человеческий организм сам вырабатывает в тысячи раз большие количества этого фермента, чем теоретически могло бы привнести в него гомогенизированное молоко.

Итак, никакого вреда от гомогенизации молока быть не может. С точки зрения питательности гомогенизация никаких особых изменений не привносит, за исключением, пожалуй, того, что в гомогенизированных продуктах жир и протеин расщепляются быстрее и легче.

Тем не менее Остер прав в том, что процессы окисления могут приносить вред человеческому организму и что диета важна для здоровья.

Влияние температуры и давления гомогенизации на активность липопротеинлипазы и накопление свободных жирных кислот в молоке

Food and Nutrition Sciences

Vol.4 No.8A (2013), ID статьи:35282,8 страницы DOI:10.4236/fns. 2013.48A013

Влияние температуры и давления гомогенизации на активность липопротеинлипазы и накопление свободных жирных кислот в молоке

Lars Wiking # , Jonatan A. Dickow *

Факультет пищевых наук, Орхусский университет, Орхус, Дания.

Электронная почта: # [email protected]

Copyright © 2013 Ларс Викинг, Джонатан А. Дикоу. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Поступила в редакцию 16 мая th , 2013; пересмотрено 16 июня th , 2013; принят 23 июня -й , 2013

Ключевые слова: Гомогенизация; липопротеинлипаза; глобулы молочного жира; БДИ; НЕФА; FFA

РЕФЕРАТ

Это исследование показало, что гомогенизация не увеличивает активность липопротеинлипазы (LPL), несмотря на быстрое накопление свободных жирных кислот (FFA). Были исследованы два давления гомогенизации (100 и 170 бар) и две температуры (40°С и 50°С). Активность LPL анализировали, а образование FFA измеряли двумя разными методами: методом B.D.I. и методом неэтерифицированных жирных кислот (NEFA). Температура гомогенизации 50°C приводила к снижению активности LPL по сравнению с температурой 40°C. Влияние давления гомогенизации не обнаружено. Анализ концентрации FFA методом B.D.I. показал значительное влияние температуры гомогенизации и отсутствие влияния давления. Наибольшее образование СЖК обнаружено в молоке, гомогенизированном при 40°С. Используя метод NEFA, был получен другой результат, указывающий на отсутствие влияния температуры гомогенизации и большее накопление FFA при 100 бар, чем при 170 бар. Оба аналитических метода продемонстрировали значительное образование FFA в течение 60 минут инкубации при температуре гомогенизации после обработки. Уровень FFA в образцах молока сразу после гомогенизации был очень высоким, что свидетельствует о том, что LPL очень быстро расщепляет триглицериды при повреждении нативной мембраны. Регрессия между методом B.D.I. и NEFA была удовлетворительной в интервале между 4 и 14 ммоль/100 г жира, тогда как при более высоких концентрациях корреляция была плохой.

Используя метод NEFA, был получен другой результат, указывающий на отсутствие влияния температуры гомогенизации и большее накопление FFA при 100 бар, чем при 170 бар. Оба аналитических метода продемонстрировали значительное образование FFA в течение 60 минут инкубации при температуре гомогенизации после обработки. Уровень FFA в образцах молока сразу после гомогенизации был очень высоким, что свидетельствует о том, что LPL очень быстро расщепляет триглицериды при повреждении нативной мембраны. Регрессия между методом B.D.I. и NEFA была удовлетворительной в интервале между 4 и 14 ммоль/100 г жира, тогда как при более высоких концентрациях корреляция была плохой.

1. Введение

Большинство жидких молочных продуктов гомогенизируют, чтобы избежать расслоения жировых шариков или улучшить реологические свойства. Гомогенизация молока уменьшает средний диаметр шарика молочного жира (MFG) до

Новая мембрана, образующаяся после гомогенизации, недостаточно прочна, чтобы защитить триглицериды в сердцевине шариков от липолиза, что нежелательно из-за появления прогорклых привкусов. Классическое разделение липолиза в молоке на спонтанный и индуцированный липолиз. Факторы, влияющие на спонтанный липолиз, включают частоту доения, состояние вымени и период лактации. Индуцированный липолиз вызывается гомогенизацией, перекачиванием и колебаниями температуры. Липопротеинлипаза (LPL), EC 3.1.1.34, является основным ферментом, ответственным за гидролиз глицеринового эфира жирных кислот. В свежесцеженном молоке ЛПЛ преимущественно связан (~75%) с мицеллами казеина [3]. Охлаждение молока вызывает связывание мицелл казеина и, следовательно, LPL с MFG [4]. Гомогенизация также приводит к сильному притяжению казеина к глобулам молочного жира. LPL инактивируется или снижается практически до нуля при термообработке HTST при 72°C в течение 15 с [5]. Продукты гидролиза триглицеридов, свободные жирные кислоты (СЖК), ингибируют фермент ЛПЛ, предположительно за счет связывания СЖК с активными центрами ЛПЛ.

Классическое разделение липолиза в молоке на спонтанный и индуцированный липолиз. Факторы, влияющие на спонтанный липолиз, включают частоту доения, состояние вымени и период лактации. Индуцированный липолиз вызывается гомогенизацией, перекачиванием и колебаниями температуры. Липопротеинлипаза (LPL), EC 3.1.1.34, является основным ферментом, ответственным за гидролиз глицеринового эфира жирных кислот. В свежесцеженном молоке ЛПЛ преимущественно связан (~75%) с мицеллами казеина [3]. Охлаждение молока вызывает связывание мицелл казеина и, следовательно, LPL с MFG [4]. Гомогенизация также приводит к сильному притяжению казеина к глобулам молочного жира. LPL инактивируется или снижается практически до нуля при термообработке HTST при 72°C в течение 15 с [5]. Продукты гидролиза триглицеридов, свободные жирные кислоты (СЖК), ингибируют фермент ЛПЛ, предположительно за счет связывания СЖК с активными центрами ЛПЛ.

LPL преимущественно гидролизует жирные кислоты в положениях sn-1 и sn-3. Жирные кислоты, расположенные с высокой частотой в позициях sn-1 и sn-3, представляют собой C4, C6, C18 и C18:1 [6]. В соответствии с этим было продемонстрировано, что С4, С6 и С18:1 были наиболее часто встречающимися СЖК в смеси сырого и пастеризованного молока, хранившегося при 4°С [7]. В основном жирные кислоты с длиной цепи от 4 до 12 вносят свой вклад в прогорклый вкус, например, Дункан и Кристен [8] сообщили, что порог вкуса в молоке для добавленного C4 составляет 0,20 мкМ по сравнению с 0,55 мкМ для C18:1. Количественное определение СЖК в молоке представляет собой проблему из-за разброса гидрофобности, что приводит к низкому извлечению определенных СЖК [9].]. Широко используемые методы, такие как метод B.D.I. [9], основанный на отделении молочного жира с использованием детергента, или метод медного мыла [10], основанный на экстракции органическим растворителем, высвобождают СЖК с короткой цепью в водную фазу. Преимущество этих методов заключается в том, что в нескольких исследованиях оценивался сенсорный порог прогорклости.

Жирные кислоты, расположенные с высокой частотой в позициях sn-1 и sn-3, представляют собой C4, C6, C18 и C18:1 [6]. В соответствии с этим было продемонстрировано, что С4, С6 и С18:1 были наиболее часто встречающимися СЖК в смеси сырого и пастеризованного молока, хранившегося при 4°С [7]. В основном жирные кислоты с длиной цепи от 4 до 12 вносят свой вклад в прогорклый вкус, например, Дункан и Кристен [8] сообщили, что порог вкуса в молоке для добавленного C4 составляет 0,20 мкМ по сравнению с 0,55 мкМ для C18:1. Количественное определение СЖК в молоке представляет собой проблему из-за разброса гидрофобности, что приводит к низкому извлечению определенных СЖК [9].]. Широко используемые методы, такие как метод B.D.I. [9], основанный на отделении молочного жира с использованием детергента, или метод медного мыла [10], основанный на экстракции органическим растворителем, высвобождают СЖК с короткой цепью в водную фазу. Преимущество этих методов заключается в том, что в нескольких исследованиях оценивался сенсорный порог прогорклости. Однако пороговые значения в этих исследованиях варьируют от 1,25 до 2,0 ммоль/100 г жира [11-13]. Более качественную и количественную информацию можно получить с помощью методов на основе ВЭЖХ и ГХ, например, с помощью твердофазной микроэкстракции-ГХ. Gonzalez-Cordova & Vallejo-Cordoba [14] обнаружили высокую корреляцию между количественным определением СЖК с короткой цепью и сенсорными показателями. Быстрым и дешевым способом оценки содержания СЖК в молоке является использование инфракрасной спектроскопии с преобразованием Фурье, используемой, например, Расмуссеном, Викингом, Бьеррингом и Ларсеном [15]. Однако корреляция между этим методом и методом B.D.I. составляет всего лишь r 2 = 0,6 [16].

Однако пороговые значения в этих исследованиях варьируют от 1,25 до 2,0 ммоль/100 г жира [11-13]. Более качественную и количественную информацию можно получить с помощью методов на основе ВЭЖХ и ГХ, например, с помощью твердофазной микроэкстракции-ГХ. Gonzalez-Cordova & Vallejo-Cordoba [14] обнаружили высокую корреляцию между количественным определением СЖК с короткой цепью и сенсорными показателями. Быстрым и дешевым способом оценки содержания СЖК в молоке является использование инфракрасной спектроскопии с преобразованием Фурье, используемой, например, Расмуссеном, Викингом, Бьеррингом и Ларсеном [15]. Однако корреляция между этим методом и методом B.D.I. составляет всего лишь r 2 = 0,6 [16].

Переменные процесса, которые могут быть изменены при гомогенизации молока, это давление и температура. Повышение давления приводит к уменьшению размера MFG, тогда как влияние температуры гомогенизации, как ожидается, будет незначительным на размер MFG [17]. В недавней литературе не описывается начальный эффект гомогенизации на липолиз и, особенно, на активность липазы, но больше внимания уделяется эффектам хранения после пастеризации [18]. Исследования, связанные с индуцированным липолизом, традиционно не использовали более одного метода для количественного определения FFA и одновременно не анализировали активность LPL. Цель настоящего исследования заключалась в изучении влияния температуры и давления гомогенизации на активность LPL и концентрацию свободных жирных кислот в молоке. Кроме того, использовались два метода определения СЖК, и обсуждается корреляция между ними.

Исследования, связанные с индуцированным липолизом, традиционно не использовали более одного метода для количественного определения FFA и одновременно не анализировали активность LPL. Цель настоящего исследования заключалась в изучении влияния температуры и давления гомогенизации на активность LPL и концентрацию свободных жирных кислот в молоке. Кроме того, использовались два метода определения СЖК, и обсуждается корреляция между ними.

2. Материалы и методы.

2.1. Материалы

Набор NEFA-C (Wako Pure Chemical Industries Ltd., Осака, Япония) был получен от Tri-Chem aps, Скандерборг, Дания. Гепарин был получен от LEO Pharma A/S, Ballerup, Дания. Все использованные реактивы были аналитической чистоты.

2.2. Гомогенизация

Сырое молоко (3,89 % жира и 3,43 % белка), полученное от молочного стада в Исследовательском центре Фоулум (Тьеле, Дания), перекачивали из уравнительного резервуара в регенеративную секцию в пластинчатом теплообменнике, нагревая либо до 40˚ C или 50°C, а затем продолжали подавать в одноступенчатый гомогенизатор (тип Rannier, APV, Silkeborg, Дания). Были протестированы два давления гомогенизации: 100 и 170 бар. Температуру гомогенизации контролировали с помощью регистратора температуры Tinytag 2 (Metric A/S, Smoerum, Дания), установленного на поверхности трубы на входе. Пробы молока отбирали из трубы между гомогенизатором и пластинчатым теплообменником сразу после гомогенизации. Образцы инкубировали на водяной бане при температурах, идентичных температурам гомогенизации, в течение 0, 10, 30, 60 и 120 мин. После инкубации образцы для измерения СЖК с помощью набора NEFA-C нагревали до 80°C в течение 10 мин, тогда как 340 мл 15% H 2 O 2 добавляли к образцам объемом 250 мл для измерения FFA методом B.D.I., таким образом получая конечную концентрацию 0,02% H 2 O 2 для дезактивации LPL. Образцы для измерения LPL охлаждали в ледяной воде сразу после инкубации при температуре гомогенизации. Все образцы хранились при температуре -20°С до проведения анализа. Каждую обработку гомогенизацией повторяли три раза.

Были протестированы два давления гомогенизации: 100 и 170 бар. Температуру гомогенизации контролировали с помощью регистратора температуры Tinytag 2 (Metric A/S, Smoerum, Дания), установленного на поверхности трубы на входе. Пробы молока отбирали из трубы между гомогенизатором и пластинчатым теплообменником сразу после гомогенизации. Образцы инкубировали на водяной бане при температурах, идентичных температурам гомогенизации, в течение 0, 10, 30, 60 и 120 мин. После инкубации образцы для измерения СЖК с помощью набора NEFA-C нагревали до 80°C в течение 10 мин, тогда как 340 мл 15% H 2 O 2 добавляли к образцам объемом 250 мл для измерения FFA методом B.D.I., таким образом получая конечную концентрацию 0,02% H 2 O 2 для дезактивации LPL. Образцы для измерения LPL охлаждали в ледяной воде сразу после инкубации при температуре гомогенизации. Все образцы хранились при температуре -20°С до проведения анализа. Каждую обработку гомогенизацией повторяли три раза.

2.3. Определение гранулометрического состава глобул молочного жира

Распределение частиц по размерам определяли по интегральному светорассеянию с использованием Mastersizer 2000 (Malvern Instruments Ltd., Малверн, Великобритания). Использовались те же показатели преломления, что и в [19]. Средний объемно-взвешенный диаметр рассчитывали с помощью программного обеспечения

(где N и — количество глобул в размерном классе диаметра d и ).

2.4. Анализ активности ЛПЛ в молоке

Активность ЛПЛ измеряли, применяя метод, разработанный для анализа активности липазы в клинических и очищенных системах, как описано в [20]. Анализ был оптимизирован в отношении концентрации молока и времени инкубации, чтобы обеспечить линейный ответ, как описано в [4]. Вкратце, инкубационный буфер (12% бычий сывороточный альбумин, 33,3 ЕД/мл гепарина, 0,2 М NaCl, 0,3 М Трис-HCl, pH 8,5)

был смешан со стабилизированной фосфолипидами эмульсией триацилглицеролов соевых бобов с тем же составом, что и Интралипид (10%), в который 3 Н-меченый триолеин был включен при производстве (любезный подарок от проф. Гунилла Оливекрона, Университет Умео, Швеция; любезно предоставлено Pharmacia-Upjohn и Fresenius-KABI, Уппсала, Швеция), инактивированная нагреванием крысиная сыворотка и вода Millipore (Millipore, Billerica, MA, USA). Реакцию инициировали добавлением образца (т.е. молока или сливок, разведенных 1:1 с 5 мМ Na-дезоксихолата, 0,1 мМ SDS, 20 мМтрис, pH 8,5) и останавливали добавлением органических растворителей. Все реакции проводили в течение 20 мин на водяной бане при 25°С, n = 6. СЖК экстрагировали и подсчитывали на жидкостном сцинтилляционном счетчике (Wallac, Турку, Финляндия). Активность липазы рассчитывали в миллиединицах (мЕд), что соответствует количеству фермента, продуцирующего 1 нмоль СЖК мин − 1 .

Гунилла Оливекрона, Университет Умео, Швеция; любезно предоставлено Pharmacia-Upjohn и Fresenius-KABI, Уппсала, Швеция), инактивированная нагреванием крысиная сыворотка и вода Millipore (Millipore, Billerica, MA, USA). Реакцию инициировали добавлением образца (т.е. молока или сливок, разведенных 1:1 с 5 мМ Na-дезоксихолата, 0,1 мМ SDS, 20 мМтрис, pH 8,5) и останавливали добавлением органических растворителей. Все реакции проводили в течение 20 мин на водяной бане при 25°С, n = 6. СЖК экстрагировали и подсчитывали на жидкостном сцинтилляционном счетчике (Wallac, Турку, Финляндия). Активность липазы рассчитывали в миллиединицах (мЕд), что соответствует количеству фермента, продуцирующего 1 нмоль СЖК мин − 1 .

2.5. Концентрация СЖК в молоке, анализируемая NEFA

СЖК анализировали с использованием набора Wako NEFA-C, в основном, как описано в [21] с некоторыми модификациями. Вкратце, 3 мл разбавленного образца молока (1:20 с 5 мМ Na-дезоксихолата, 0,1 мМ SDS, 20 мМтрис, pH 8,5) смешивали в микротитрационном планшете с 20 мл реагента А (ацил-КоА-синтетаза, 0,53 ед. ·мл 900 10 -1 ). ; аскорбатоксидаза, 2,6 ЕД·мл -1 ; кофермент А, 0,31 мМ; АТФ, 4,3 мМ; 4-аминоантипирин 1,5 мМ; фосфатный буфер, pH 7,0, 50 мМ; азид натрия, 0,05%), и инкубировали 10 мин. при 25°С при осторожном встряхивании. 40 мл Реагент B (ацил-КоА-оксидаза, 12 ЕД·мл −1 ; добавляли пероксидазу, 14 ЕД·мл -1 , 3-метил-N-этил-N-(β-гидроксиэтил)анилин, 2,4 мМ) с последующей инкубацией в течение 10 мин при 25°C при осторожном встряхивании. Поглощение измеряли при 546 нм и калибровали по стандартной кривой олеиновой кислоты. Все образцы были проанализированы в трехкратной повторности.

·мл 900 10 -1 ). ; аскорбатоксидаза, 2,6 ЕД·мл -1 ; кофермент А, 0,31 мМ; АТФ, 4,3 мМ; 4-аминоантипирин 1,5 мМ; фосфатный буфер, pH 7,0, 50 мМ; азид натрия, 0,05%), и инкубировали 10 мин. при 25°С при осторожном встряхивании. 40 мл Реагент B (ацил-КоА-оксидаза, 12 ЕД·мл −1 ; добавляли пероксидазу, 14 ЕД·мл -1 , 3-метил-N-этил-N-(β-гидроксиэтил)анилин, 2,4 мМ) с последующей инкубацией в течение 10 мин при 25°C при осторожном встряхивании. Поглощение измеряли при 546 нм и калибровали по стандартной кривой олеиновой кислоты. Все образцы были проанализированы в трехкратной повторности.

2.6. Концентрация FFA в молоке, проанализированная B.D.I.

СЖК анализировали методом B.D.I. [9]. Метод включает экстракцию молока с помощью B.D.I. реагент (тритон Х-100 и тетрафосфат натрия) для отделения жира. Высвобожденный жир растворяют в смеси 2-пропанол/этанол и титруют этанольным раствором КОН в атмосфере азота.

2.7. Статистический анализ

Влияние температуры гомогенизации, давления и времени инкубации анализировали с использованием процедуры PROC GLM (Институт SAS, Кэри, Северная Каролина). P

P

3. Результат и обсуждение

Увеличение давления гомогенизации со 100 бар до 170 бар значительно (P = 0,0004) уменьшило средний диаметр MFG (таблица 1). Лишь значительное повышение температуры гомогенизации (P = 0,03) негативно повлияло на средний диаметр MFG при давлении 100 бар. Полученное уменьшение диаметра MFG при давлении гомогенизации находится в пределах ранее опубликованных исследований [22]. В молоке ожидается небольшое влияние температуры гомогенизации: уменьшение среднего диаметра на 2–6 % при увеличении на 10 °C [17], что соответствует данным настоящего исследования при 170 бар. Однако при 100 бар уменьшение диаметра жировых шариков от 40°C до 50°C составило ~14%. В сливках конечный размер глобул больше зависит от температуры гомогенизации, что объясняется более быстрым покрытием новой поверхности раздела при более высокой температуре и, следовательно, более низкой скоростью коалесценции [22]. Снижение вязкости, по-видимому, также окажет влияние.

Активность липазы в молоке была значительной (P Рисунок 1). Никакого влияния давления гомогенизации не наблюдалось. Во время инкубации после гомогенизации активность липазы значительно (P

Никакого влияния давления гомогенизации не наблюдалось. Во время инкубации после гомогенизации активность липазы значительно (P

Таблица 1. Влияние гомогенизации на диаметр MFG, средние значения и SE (n = 3). Цельное молоко гомогенизировали при 40 или 50°C при давлении 100 и 170 бар соответственно

Рис. , соответственно. Столбики погрешностей SE.

предполагалось, что гомогенизация может активировать LPL предположительно из-за высвобождения из мицелл казеина, однако наш результат, основанный на четком измерении активности LPL, не подтверждает это предположение.

Известно, что механическое повреждение MFG, например, гомогенизация, ускоряет липолиз. Концентрация свободных жирных кислот в молоке значительно увеличилась в течение времени после гомогенизации при измерении методом NEFA (рис. 2). Накопление FFA было значительным (P Рисунок 3). Развитие во время инкубации было значительным (P

Более низкая продукция FFA при температуре гомогенизации 50°C, измеренная методом B. D.I., согласуется с наблюдаемой более низкой активностью LPL при этой температуре. Однако подобные наблюдения не были сделаны при использовании анализа NEFA. В эксперименте по хранению молока, подвергнутого гомогенизации под сверхвысоким давлением, было обнаружено большее накопление свободных жирных кислот при температуре гомогенизации 30°C по сравнению с использованием 40°C [18].

D.I., согласуется с наблюдаемой более низкой активностью LPL при этой температуре. Однако подобные наблюдения не были сделаны при использовании анализа NEFA. В эксперименте по хранению молока, подвергнутого гомогенизации под сверхвысоким давлением, было обнаружено большее накопление свободных жирных кислот при температуре гомогенизации 30°C по сравнению с использованием 40°C [18].

Оба анализа концентрации СЖК показали быстрое образование СЖК после гомогенизации, и уровни СЖК достигли критического уровня еще до того, как стал возможным первый отбор проб.

Рисунок 2. Концентрация СЖК, измеренная методом NEFA в цельном молоке после гомогенизации при 40°C (а) или 50°C (б) при давлении 100 (черный кружок) или 170 (светлый кружок) бар соответственно . Столбики ошибок SE.

Таким образом, интервал времени до следующей пастеризации имеет решающее значение, чтобы избежать прогорклого вкуса в гомогенизированном питьевом молоке. Datta, Hayes, Deeth и Kelly [23] также сообщили об очень быстром действии липазы сразу после гомогенизации. Производители сыров потенциально могут извлечь выгоду из этих знаний для ускорения производства свободных жирных кислот в сырном молоке для продуктов, где желательна прогорклость, например. Датский блю и фета, и, возможно, вместо этого уменьшите добавление закваски.

Производители сыров потенциально могут извлечь выгоду из этих знаний для ускорения производства свободных жирных кислот в сырном молоке для продуктов, где желательна прогорклость, например. Датский блю и фета, и, возможно, вместо этого уменьшите добавление закваски.

Более быстрое образование NEFA при 100 бар по сравнению с 170 бар может быть связано с изменениями в составе нового поверхностного слоя, поскольку ожидается, что более мелкие глобулы, полученные в результате гомогенизации при 170 бар, будут иметь более толстый белковый слой, более богатый сывороточными белками [1]. ]. Таким образом, доступ LPL к триглицеридам в ядре MFG потенциально затруднен, что приводит к снижению липолиза. Предыдущее исследование показало, что увеличение давления гомогенизации дальше 70 бар не оказывает аддитивного эффекта на липолиз [25]. Это согласуется с нашими результатами, основанными на измерениях BDI, которые показывают, что доступная поверхность субстрата не является решающим фактором для липолиза в гомогенизированном молоке.

На рис. 4 показана корреляция между свободными жирными кислотами, проанализированными методами NEFA и B.D.I. До концентрации 14 ммоль/100 г жира по методу B.D.I. была обнаружена справедливая корреляция (R 2 = 0,78). Для более высоких значений FFA корреляция была плохой (R 2 = 0,51). Значения FFA, полученные из анализа NEFA, выше, чем значения, полученные методом B.D.I., что в некоторой степени можно объяснить способом расчета и выражения концентрации FFA. Значения BDI основаны на массе жира, используемого в процедуре титрования. Единицей результата анализа NEFA является мМ, и преобразование ее в ммоль/100 г жира подразумевает завышение значения, поскольку оно будет включать FFA из фазы плазмы.

Использование метода NEFA в молоке также было проведено Koops, Klomp и van Hembert [26]. Они использовали установку с непрерывным потоком, основанную на той же ферментативной цветовой реакции, что и в методе NEFA.

Рисунок 3. Концентрация свободных жирных кислот, измеренная методом B. D.I. в цельном молоке после гомогенизации при 40°C (A) или при 50°C (b) при давлении 100 (черный кружок) или 170 (светлый кружок) ) бар соответственно. Столбики ошибок SE.

D.I. в цельном молоке после гомогенизации при 40°C (A) или при 50°C (b) при давлении 100 (черный кружок) или 170 (светлый кружок) ) бар соответственно. Столбики ошибок SE.

Рисунок 4. Корреляция между анализом концентрации СЖК с помощью NEFA и B.D.I. соответственно. Регрессию проводят для значений ниже 14 ммоль/100 г жира и для значений выше 14 ммоль/100 г жира по методу B.D.I.

Однако он использует осветляющий раствор (Triton X-100) для очистки продукта реакции перед измерением абсорбции. Аналогичным образом Купс, Кломп и ван Хемберт [26] сравнили метод NEFA с методом B.D.I. и сообщили о наклоне 1,72, точке пересечения, близкой к нулю, и об отсутствии информации о корреляции. Наклон в настоящем исследовании составил 1,34 для регрессии

4. Заключение

Подводя итоги исследования, можно сказать, что давление гомогенизации не влияло на активность LPL. Однако более низкая активность ЛПЛ наблюдалась при температуре гомогенизации 50°С по сравнению с 40°С. Образование FFA показало картину, сходную с активностью LPL, при анализе методом B.D.I. Противоположные результаты были получены анализом NEFA. Однако оба метода показали, что липолиз протекает быстро и сильно в ранние сроки после гомогенизации.

Образование FFA показало картину, сходную с активностью LPL, при анализе методом B.D.I. Противоположные результаты были получены анализом NEFA. Однако оба метода показали, что липолиз протекает быстро и сильно в ранние сроки после гомогенизации.

5. Благодарности

Финансирование аспиранта Дж. А. Дикоу с благодарностью получено от Датского исследовательского фонда молочных продуктов и Министерства продовольствия, сельского хозяйства и рыболовства Дании.

ССЫЛКИ

- P. Walstra, T. J. Geurts, A. Noomen, A. Jellema and M. A. J. S van Boekel, «Dairy Technology—Principles of Milk Properties and Processes», Marcel Dekker, New York, 1999.

- S. Галлье, Д. Грэгсон, Р. Хименес-Флорес и Д. Эверетт, «Использование конфокальной лазерной сканирующей микроскопии для исследования мембран молочных жировых глобул и связанных с ними белков», Журнал сельскохозяйственной и пищевой химии, Vol. 58, № 7, 2010, стр. 4250-4257. дои: 10.1021/jf

09

- К. А. Хоэ, П.

С. Димик и А. Килара, «Распределение липопротеиновой липазы молока в основных фракциях коровьего молока», Journal of Dairy Science, Vol. 68, № 5, 1985, стр. 1067-1073. doi:10.3168/jds.S0022-0302(85)80930-9

С. Димик и А. Килара, «Распределение липопротеиновой липазы молока в основных фракциях коровьего молока», Journal of Dairy Science, Vol. 68, № 5, 1985, стр. 1067-1073. doi:10.3168/jds.S0022-0302(85)80930-9 - Дж. А. Дикоу, Л. Б. Ларсен, М. Хаммершой и Л. Викинг, «Охлаждение вызывает изменения в распределении липопротеиновой липазы и белков мембраны жировых глобул молока между обезжиренными Фаза молока и сливок», Journal of Dairy Science, Vol. 94, № 2, 2011. С. 646-656. doi:10.3168/jds.2010-3549

- Ф. М. Дриссен, «Инактивация липаз и протеиназ (местных и бактериальных)», Бюллетень Международной молочной федерации 238, Международная молочная федерация, Брюссель, 1989, стр. 71-93.

- Р. Г. Дженсен, «Состав липидов коровьего молока, приглашенный обзор», Journal of Dairy Science, Vol. 85, № 2, 2002, стр. 295-350. doi:10.3168/jds.S0022-0302(02)74079-4

- G.C. Ouattara, J.L. Jeon, R.A. Hart-Thakur and K.A. Schmidt, «Жирные кислоты, высвобождаемые из молочного жира липопротеиновой липазой и липолитическими психотрофами», Journal of Food Наука, Том.

69, № 8, 2004, стр. 659-664. doi:10.1111/j.1750-3841.2004.tb18014.x

69, № 8, 2004, стр. 659-664. doi:10.1111/j.1750-3841.2004.tb18014.x - С.Е. Дункан и Г.Л. Кристен, «Сенсорное обнаружение и восстановление по степени кислотности жирных кислот, добавленных в молоко», Journal of Dairy Science, Vol. 74, № 9, 1991, стр. 2855-2859. doi:10.3168/jds.S0022-0302(91)78466-X

- Международная молочная федерация, «Определение свободных жирных кислот в молоке и молочных продуктах», Бюллетень 265, Международная молочная федерация, Брюссель, 1991

- W. F. Shipe, G. F. Сеник и К. Б. Фонтейн, «Метод экстракции растворителем модифицированного медного мыла для измерения свободных жирных кислот в молоке», Journal of Dairy Science, Vol. 63, № 2, 1980, стр. 193-198. doi:10.3168/jds.S0022-0302(80)82913-4

- Государственный научно-исследовательский институт молочной промышленности, Хиллерод, Дания, отчет № 136, 1962 г. Обнаружение липолиза в коровьем молоке путем культивирования или прямого подкисления», Нидерланды Milk and Dairy Journal, Vol. 21, 1967, стр.

158-162.

158-162. - В. Т. Пиллэй, А. Н. Мир и Дж. Л. Грей, «Липолиз в молоке 1, определение свободных жирных кислот и пороговое значение для обнаружения липолизированного вкуса», Journal of Dairy Science, Vol. 63, № 8, 1980, стр. 1213-1218. doi:10.3168/jds.S0022-0302(80)83070-0

- А.Ф. Гонсалес-Кордова и Б. Вальехо-Кордоба, «Обнаружение и прогнозирование гидролитической прогорклости молока с помощью множественного регрессионного анализа короткоцепочечных свободных жирных кислот, определяемых методом Твердофазная микроэкстракционная газовая хроматография и количественная оценка интенсивности вкуса», Журнал сельскохозяйственной и пищевой химии, Vol. 51, № 24, 2003, стр. 7127-7131. doi:10.1021/jf030347w

- М. Д. Расмуссен, Л. Викинг, М. Бьерринг и Х. К. Ларсен, «Влияние забора воздуха на уровень свободных жирных кислот и колебания вакуума во время автоматического доения», Journal of Dairy Science, Vol. 89, № 12, 2006, стр. 4596-4605. doi:10.3168/jds.S0022-0302(06)72509-7

- JH Nielsen, «Udvikling af Metodikker til Rutinemæssig Evaluering af Smagsfejl i Mælk», Research Report, Danish Dairy Research Foundation, Aarhus, 2005.

90801. Walstra 901 , «Влияние гомогенизации на распределение размера жировых шариков в молоке», Нидерланды Milk and Dairy Journal, Vol. 29, 1975, стр. 279-294.

90801. Walstra 901 , «Влияние гомогенизации на распределение размера жировых шариков в молоке», Нидерланды Milk and Dairy Journal, Vol. 29, 1975, стр. 279-294. - Дж. Переда, В. Феррагут, Дж. М. Кеведо, Б. Гуамис и А. Дж. Трухильо, «Влияние обработки гомогенизацией сверхвысокого давления на липолиз и окисление липидов молока во время хранения в холодильнике», Журнал сельскохозяйственной и пищевой химии, Том. 56, № 16, 2008, стр. 7125-7130. doi:10.1021/jf800972m

- Л. Викинг, Л. Бьорк и Дж. Х. Нильсен, «Влияние корма на стабильность жировых шариков при сцеживании сырого молока», International Dairy Journal, Vol. 13, № 10, 2003, стр. 797-803. doi: 10.1016/S0958-6946(03)00110-9

- Т. Оливекрона и Г. Оливекрона, «Определение и клиническое значение липопротеиновой липазы и печеночной липазы», В: Н. Рифаи, Г. Варник и М. Доминичак, Ред., Справочник по тестированию липопротеинов, AACC Press, Вашингтон, округ Колумбия, 2000 г., стр. 479-498.

- М. М. Джонсон и Дж.

П. Питерс, «Усовершенствованный метод количественного определения неэтерифицированных жирных кислот в плазме крупного рогатого скота», Журнал зоотехники, Vol. 71, 1993, стр. 753-756. 1974. А. Л. Келли, «Значение фрикционного нагрева для воздействия гомогенизации высокого давления на молоко», Journal of Dairy Research, Vol. 72, 2005, стр. 393-399. doi:10.1017/S0022029

П. Питерс, «Усовершенствованный метод количественного определения неэтерифицированных жирных кислот в плазме крупного рогатого скота», Журнал зоотехники, Vol. 71, 1993, стр. 753-756. 1974. А. Л. Келли, «Значение фрикционного нагрева для воздействия гомогенизации высокого давления на молоко», Journal of Dairy Research, Vol. 72, 2005, стр. 393-399. doi:10.1017/S0022029

1056 - Л. Викинг, «Стабильность молочных жировых глобул — липолиз со специальной ссылкой на автоматические доильные системы», Ph.D. Диссертация, Шведский университет сельскохозяйственных наук, Уппсала, 2005.

- З. Сайто, «Влияние гомогенизации на сычужную коагуляцию молока и сливок», В: Модификации белковых и жировых глобул с помощью термической обработки, гомогенизации и других технологических средств для «Качественные молочные продукты», Международная молочная федерация, № 9303, Брюссель, 1994, стр. 343-335.

- Купс Дж., Кломп Х. и ван Хемерт Х., «Экспресс-ферментативный анализ свободных жирных кислот (липолиз) в молоке из фермерских резервуаров с помощью сегментированного метода непрерывного потока».

Сравнение результатов с результатами, полученными с помощью процедуры BDI», Netherland Milk and Dairy Journal, Vol. 44, 1990, стр. 3-19.

Сравнение результатов с результатами, полученными с помощью процедуры BDI», Netherland Milk and Dairy Journal, Vol. 44, 1990, стр. 3-19.

ПРИМЕЧАНИЯ

* Текущий адрес: Hamlet Protein, P.O. Box 130, DK-8700 Horsens, Дания.

# Автор, ответственный за переписку.

Гомогенизаторы | Справочник по производству молочных продуктов

Zoom

Рис. 6.3.0

Гомогенизация стала стандартным промышленным процессом, повсеместно применяемым в качестве средства стабилизации жировой эмульсии против гравитационного разделения. Гаулен, который изобрел этот процесс в 1899 году, описал его по-французски как «фиксатор состава жидкостей».

Гомогенизация в первую очередь вызывает разрушение жировых шариков на гораздо более мелкие (рис. 6.3.1). Следовательно, он уменьшает расслоение и может также уменьшать склонность глобул к слипанию или слипанию. По существу, все гомогенизированное молоко производится механическим способом. Молоко проталкивается через небольшой проход с высокой скоростью.

Молоко проталкивается через небольшой проход с высокой скоростью.

Распад первоначальных жировых шариков достигается за счет комбинации факторов, таких как турбулентность и кавитация. Гомогенизация уменьшает размер жировых шариков в среднем с 3,5 мкм в диаметре до менее 1 мкм. Это сопровождается увеличением в четыре-шесть раз площади поверхности раздела жир/плазма. Вновь созданные жировые шарики больше не полностью покрыты исходным материалом мембраны. Вместо этого они покрыты смесью белков, адсорбированных из плазменной фазы.

1) изучал жиробелковый комплекс, полученный при гомогенизации молока. Они показали, что казеин представляет собой белковую половину комплекса и что он, вероятно, связан с жировой фракцией за счет сил полярной связи. Далее они предположили, что мицелла казеина активируется в момент прохождения через клапан гомогенизатора, предрасполагая ее к взаимодействию с липидной фазой.

Зум

Рис. 6.3.1

6.3.1

Гомогенизация вызывает разрушение жировых шариков на более мелкие.

Требования к процессу

Физическое состояние и концентрация жировой фазы во время гомогенизации существенно влияют на размер и дисперсию образующихся жировых шариков.

Гомогенизация холодного молока, при котором жир по существу затвердевает, практически неэффективна. Обработка при температурах, способствующих частичному отверждению молочного жира (т.е. ниже 40 °С), приводит к неполному диспергированию жировой фазы.

Продукты с высоким содержанием жира труднее гомогенизировать, а также с большей вероятностью демонстрируют признаки слипания жира, поскольку концентрация белков сыворотки низка по сравнению с содержанием жира. Обычно сливки жирностью более 20 % не могут быть гомогенизированы при высоком давлении, так как из-за недостатка мембранного материала (казеина) образуются сгустки. Повышение температуры гомогенизации снижает вязкость молока и улучшает транспорт мембранного материала к жировым шарикам.

Обычно применяемая температура гомогенизации составляет 55–80 °C, а давление гомогенизации составляет от 10 до 25 МПа (100–250 бар), в зависимости от продукта.

Характеристики потока

Когда жидкость проходит через узкую щель, скорость потока увеличивается (рис. 6.3.2). Скорость будет увеличиваться до тех пор, пока статическое давление не станет настолько низким, что жидкость начнет кипеть. Максимальная скорость зависит главным образом от давления на входе (гомогенизации). Когда жидкость покидает зазор, скорость уменьшается, а давление снова увеличивается. Жидкость перестает кипеть, и пузырьки пара взрываются.

Масштаб

Рис. 6.3.2

При гомогенизации молоко пропускается через узкую щель, в которой расщепляются шарики жира.

Теории гомогенизации

За прошедшие годы было представлено множество теорий механизма гомогенизации под высоким давлением. Для дисперсии масла в воде с низкой вязкостью, такой как молоко, где большинство капель имеют диаметр порядка одного мкм (10 –6 м), сохранились две теории. Вместе они дают хорошее объяснение влияния различных параметров на эффект гомогенизации.

Для дисперсии масла в воде с низкой вязкостью, такой как молоко, где большинство капель имеют диаметр порядка одного мкм (10 –6 м), сохранились две теории. Вместе они дают хорошее объяснение влияния различных параметров на эффект гомогенизации.

Теория разрыва глобулы турбулентными вихрями («микровихрями») основана на том, что на выходе из щели образуется струя жидкости. При разрушении струи создается множество мелких водоворотов. Более высокое давление соответствует более высокой скорости струи, что дает меньшие вихри и более богатые энергией вихри. Если вихрь сталкивается с каплей масла примерно такого же размера, капля деформируется и, в конце концов, распадается. Эта теория предсказывает, как эффект гомогенизации зависит от давления гомогенизации. Эта связь была показана во многих исследованиях.

Теория кавитации, с другой стороны, утверждает, что ударные волны, возникающие при схлопывании пузырьков пара, разрушают капли жира. Согласно этой теории, гомогенизация происходит, когда жидкость покидает зазор, поэтому противодавление, которое важно для контроля кавитации, важно для гомогенизации. Это также было показано на практике. Однако возможна гомогенизация без кавитации, но она менее эффективна.

Это также было показано на практике. Однако возможна гомогенизация без кавитации, но она менее эффективна.

Одноступенчатая и двухступенчатая гомогенизация

Гомогенизаторы могут быть оснащены одним гомогенизирующим устройством или двумя, соединенными последовательно, отсюда и названия одноступенчатая гомогенизация и двухступенчатая гомогенизация. Двухступенчатая система показана на рис. 6.3.5.

Как при одноступенчатой гомогенизации, так и при двухступенчатой гомогенизации все давление гомогенизации (P 1 ) используется в первом устройстве. При одноступенчатой гомогенизации противодавление (P 2 ) создается процессом. При двухступенчатой гомогенизации противодавление (P 2 ) создается вторым этапом. В этом случае противодавление может быть выбрано для достижения оптимальной эффективности гомогенизации. При использовании современных приборов наилучшие результаты получаются при отношении Р 2 /Р 1 около 0,2. Вторая ступень также снижает шум и вибрации в выпускной трубе.

Вторая ступень также снижает шум и вибрации в выпускной трубе.

Одноступенчатая гомогенизация может использоваться для гомогенизации продуктов с высоким содержанием жира, требующих высокой вязкости (определенное образование кластеров).

Двухступенчатая гомогенизация используется, прежде всего, для достижения оптимальных результатов гомогенизации и для разрушения комков жира в продуктах с высоким содержанием жира. Формирование и разрушение кластеров на втором этапе показано на рис. 6.3.3.

Масштаб

Рис. 6.3.3

Разрушение жировых шариков на первой и второй стадиях гомогенизации.

- После первой ступени

- После второй ступени

Влияние гомогенизации

Влияние гомогенизации на физическую структуру молока имеет много преимуществ:

- Меньшие шарики жира, что приводит к меньшему образованию сливок

- Более белый и более аппетитный цвет

- Пониженная чувствительность к окислению жира

- Более насыщенный вкус и лучшее ощущение во рту

- Лучшая стабильность кисломолочных продуктов

Однако гомогенизация также имеет определенные недостатки:

- Несколько повышенная чувствительность к свету – солнечному свету и люминесцентным лампам может привести к «солнечному привкусу» (см.

также Главу 8, Пастеризованные молочные продукты ).

также Главу 8, Пастеризованные молочные продукты ). - Молоко может быть менее пригодным для производства полутвердых или твердых сыров, поскольку сгусток будет слишком мягким и его трудно обезвоживать.

Гомогенизатор

Гомогенизатор высокого давления представляет собой насос с устройством гомогенизации. Гомогенизатор обычно необходим, когда требуется высокоэффективная гомогенизация.

Продукт поступает в насосный блок и нагнетается поршневым насосом. Достигаемое давление определяется противодавлением, определяемым расстоянием между усилителем и седлом в гомогенизирующем устройстве. Это давление P 1 (рис. 6.3.8) всегда обозначается как давление гомогенизации. стр. 2 — противодавление первой ступени.

Насос высокого давления

На рис. 6.3.4 поршневой насос приводится в движение мощным электродвигателем (1), через ремни (2) и шкивы через редуктор (3) к коленчатому валу (10) и соединению -шатунная передача, преобразующая вращательное движение двигателя в возвратно-поступательное движение поршней насоса (9).

Поршневой насос является насосом с положительным давлением, и его производительность можно регулировать только путем изменения скорости двигателя или размера шкивов. Для работы с более высокими давлениями устанавливаются поршни меньшего диаметра. Это уменьшит максимальную производительность, так как каждый типоразмер машины имеет максимальную скорость вращения коленчатого вала. Более крупная машина имеет большую длину хода и/или большее количество поршней. Во многих случаях эти поршни также имеют больший диаметр.

Насос высокого давления обычно имеет от трех до пяти поршней (9), вращающихся в цилиндрах блока высокого давления (8). Они изготовлены из высокопрочных материалов. Машина оснащена двойными поршневыми уплотнениями. В пространство между уплотнениями подается вода для смазки поршней. Смесь горячего конденсата и пара также может подаваться для предотвращения повторного заражения, когда гомогенизатор размещается ниже по потоку в асептических процессах.

Поршневой насос всегда создает пульсирующий поток. Ускорение и замедление жидкости будет создавать пульсирующее давление во всасывающей трубе. Во избежание кавитации в насосе на всасывающей трубе всегда имеется демпфер, снижающий пульсацию. На стороне выхода пульсация может создавать вибрации и шум, поэтому выходная труба также оснащена демпфером.

Ускорение и замедление жидкости будет создавать пульсирующее давление во всасывающей трубе. Во избежание кавитации в насосе на всасывающей трубе всегда имеется демпфер, снижающий пульсацию. На стороне выхода пульсация может создавать вибрации и шум, поэтому выходная труба также оснащена демпфером.

Поскольку поршневой насос является напорным, он не должен работать в последовательности других нагнетательных насосов, если только нет байпаса, иначе результатом могут стать резкие колебания давления и повреждение оборудования. Если поток можно остановить после насоса высокого давления, необходимо установить предохранительное устройство, которое открывается до того, как труба лопнет.

Зум

Рис. 6.3.4

Гомогенизатор представляет собой большой насос высокого давления с гомогенизирующим устройством.

- Картер

- Поршни

- Демпфер

- Насосный блок

- Устройство гомогенизации, первая ступень

- Устройство гомогенизации, вторая ступень

- Двигатель главного привода

- клиноременная передача

- Гидравлическая система регулировки давления

Устройство гомогенизации

Zoom

Рис. 6.3.5

6.3.5

Компоненты двухступенчатого гомогенизатора.

На рис. 6.3.5 показаны гомогенизация и гидравлическая система. Поршневой насос повышает давление молока примерно с 300 кПа (3 бар) на входе до давления гомогенизации 10–25 МПа (100–250 бар), в зависимости от продукта. Давление на первой ступени перед устройством (давление гомогенизации) автоматически поддерживается постоянным. Давление масла на гидравлический поршень и давление гомогенизации на нагнетатель уравновешивают друг друга. Гидравлический блок может снабжать как первую, так и вторую ступень индивидуально настроенным давлением. Давление гомогенизации устанавливается путем регулировки давления масла. Фактическое давление гомогенизации можно прочитать на манометре.

Гомогенизация всегда происходит на первом этапе. Второй этап в основном служит двум целям:

- Подача постоянного и контролируемого противодавления на первый этап, обеспечивая наилучшие условия для гомогенизации

- Разрушение кластеров, образовавшихся непосредственно после гомогенизации, как показано на Рисунке 6.

3.3.

3.3.

Детали гомогенизирующего устройства прецизионно отшлифованы. Его седло расположено под углом, который заставляет продукт ускоряться контролируемым образом, тем самым уменьшая быстрый износ, который мог бы произойти в противном случае.

Молоко под высоким давлением подается в пространство между сиденьем и нагнетателем. Расстояние между седлом и нагнетателем составляет приблизительно 0,1 мм или в 100 раз больше размера шариков жира в гомогенизированном молоке. Скорость жидкости обычно составляет 100 – 400 м/с в узком кольцевом зазоре. Чем выше давление гомогенизации, тем выше скорость.

Гомогенизация занимает 10–15 микросекунд. За это время вся энергия давления, подаваемая поршневым насосом, преобразуется в кинетическую энергию. Часть этой энергии снова преобразуется в давление после устройства. Другая часть выделяется в виде тепла; каждые 40 бар падения давления на устройстве приводят к повышению температуры на 1 °C. Менее 1 % энергии используется для гомогенизации, тем не менее, гомогенизация под высоким давлением является наиболее эффективным доступным методом.

Обратите внимание, что давление гомогенизации — это давление перед первой ступенью, а не перепад давления.

Эффективность гомогенизации

Цель гомогенизации зависит от применения. Следовательно, методы измерения эффективности также различаются.

В соответствии с Законом Стокса, скорость подъема частицы определяется формулой:

v g = скорость

g = сила тяжести

p = размер частицы

ρ л.с. 0071 = плотность жидкости

ρ lp = плотность частицы

t = вязкость

в формуле:

Zoom

Формула 6.3.1

Можно видеть, что уменьшение размера частиц является эффективным способом снижения скорости подъема. Следовательно, уменьшение размера жировых шариков в молоке снижает скорость образования сливок.

Аналитические методы

Аналитические методы определения эффективности гомогенизации можно разделить на две группы:

Исследования степени пенообразования

Прямой способ определения степени пенообразования состоит в том, чтобы взять упаковку, хранить ее при рекомендуемой температуре хранения до последнего дня употребления, открыть ее и проверить, является ли слой крема приемлемым или нет.

На этом основан метод USPH . Проба объемом, скажем, 1 000 мл хранится 48 часов, после чего определяется жирность верхних 100 мл, а также жирность остальных. Гомогенизация считается достаточной, если 0,9раз содержание верхнего жира меньше, чем содержание нижнего жира.

Метод NIZO основан на том же принципе, но при этом методе образец объемом 25 мл центрифугируется в течение 30 минут при 1000 об/мин, 40 °C и радиусе 250 мм. Содержание жира в 20 мл на дне делится на содержание жира во всей пробе, и соотношение умножается на 100. Полученный показатель называется значением NIZO. Значение NIZO пастеризованного молока обычно составляет 60-70 %.

Анализ распределения размеров

Распределение размеров частиц или капель в образце можно определить четко определенным способом с помощью лазерного дифрактометра (рис. 6.3.6), который пропускает лазерный луч через образец в кювете. Свет будет рассеиваться и поглощаться в зависимости от размера, показателя преломления и количества частиц в образце.

Результат представлен в виде кривых распределения размеров. Процентное содержание объема (жира) дается как функция размера частиц (размера жировых шариков). Три типичные кривые распределения молока по размерам показаны на рис. 6.3.7. Видно, что кривая смещается влево по мере использования более высокого давления гомогенизации.

Обратите внимание, что шарики жира могут скапливаться во время хранения, что может увеличить скорость взбивания.

Зум

Рис. 6.3.6

Анализ частиц методом лазерной дифракции.

Зум

Рис. 6.3.7

Кривые распределения размеров.

Потребление энергии и влияние на температуру

Потребляемая электрическая мощность, необходимая для гомогенизации, выражается формулой:

Пример:

E = Электрический эффект, KW

Q в = кормовая способность, L/H 10 000

P 1 = давление гомогенизации, батончик 200 (20 МПа)

P В = давление на насос, паточка 2. (200 кПа)

(200 кПа)

η насос = КПД насоса 0,85

η эл. двигатель = КПД электродвигателя 0,95

Зум

Формула 6.3.2

Коэффициенты эффективности являются типичными значениями. Из данных по питающей мощности и давлению, приведенных справа вверху, потребность в электроэнергии составит 68 кВт. Из них 55 кВт используется для перекачки и преобразуется в тепло в устройстве гомогенизации, а 13 кВт выделяется в виде тепла охлаждающей воде и воздуху.

Как было сказано выше, часть подведенной энергии давления выделяется в виде тепла. Учитывая температуру подачи, Т в , давление гомогенизации, P 1 , давление после гомогенизации, P из , и что каждые 4 МПа (40 бар) перепада давления повышают температуру на 1 °C, применима следующая формула:

Зум

Формула 6.3.3

Потребление энергии, повышение температуры и понижение давления показаны на рис. 6.3.8.

6.3.8.

T в = 65 °C

P 1 = 200 бар (20 МПа)

P вых = 4 бар (400 кПа)

в результате

T вых = 70 °C

Масштаб

Рис. 6.3.8

Энергия, температура и давление в примере гомогенизации.

Гомогенизатор в технологической линии

Как правило, гомогенизатор устанавливается выше по потоку, т. е. перед секцией конечного нагрева в теплообменнике. На большинстве установок пастеризации для производства товарного молока гомогенизатор обычно размещают после первой регенеративной секции.

При производстве ультрапастеризованного молока гомогенизатор обычно размещают выше по потоку в непрямых системах, но всегда ниже по потоку в прямых системах, т. е. на асептической стороне после ультрапастеризации. В последнем случае гомогенизатор имеет асептическую конструкцию со специальными поршневыми уплотнениями, стерильным конденсатором пара и специальными асептическими заслонками.

Однако размещение после гомогенизатора рекомендуется для систем непрямой ультрапастеризации, когда предполагается перерабатывать молочные продукты с содержанием жира выше

6 – 10 % и/или с повышенным содержанием белка. Причина в том, что при повышенном содержании жира и белка при очень высоких температурах термообработки образуются жировые скопления и/или агломераты (белка). Эти кластеры/агломераты разбиваются асептическим гомогенизатором, расположенным ниже по потоку.

Раздельная гомогенизация

Асептический гомогенизатор дороже в эксплуатации. В некоторых случаях бывает достаточно, если только вторая ступень размещена ниже по потоку. Такая схема называется раздельной гомогенизацией.

Обратите внимание, что вся секция, включая теплообменник, между первой и второй ступенью гомогенизатора должна выдерживать довольно высокое давление.

Полнопоточная гомогенизация

Полнопоточная или полная гомогенизация является наиболее часто используемой формой гомогенизации ультрапастеризованного молока и молока, предназначенного для производства кисломолочных продуктов.

Содержание жира в молоке стандартизируется перед гомогенизацией, как и содержание сухих обезжиренных веществ в определенных обстоятельствах, например в производстве йогуртов.

Частичная гомогенизация

Частичная гомогенизация потока означает, что гомогенизируется не основная часть обезжиренного молока, а только сливки вместе с небольшой долей обезжиренного молока. Эта форма гомогенизации в основном применяется к пастеризованному товарному молоку. Основная причина заключается в снижении эксплуатационных расходов. Общее энергопотребление

снижено примерно на 80 % из-за меньшего объема, проходящего через гомогенизатор.