Содержание

Пастеризация молока — Пром-Упак

ГлавнаяО предприятииБлогПастеризация молока

Цель пастеризации:

- Повысить безопасность молока для потребителя путем уничтожения болезнетворных микроорганизмов (патогенов), которые могут присутствовать в молоке.

- Повысить сохранение качества молочных продуктов путем уничтожения порчи микроорганизмов и ферментов, которые способствуют снижению качества и срока годности молока.

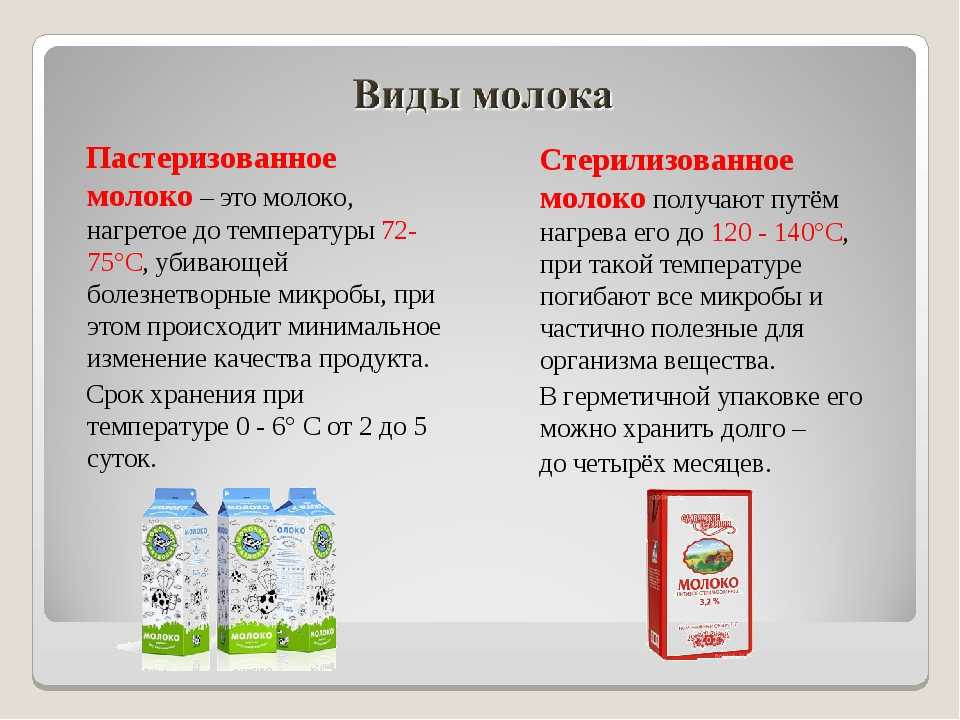

УСЛОВИЯ ПАСТЕРИЗАЦИИ

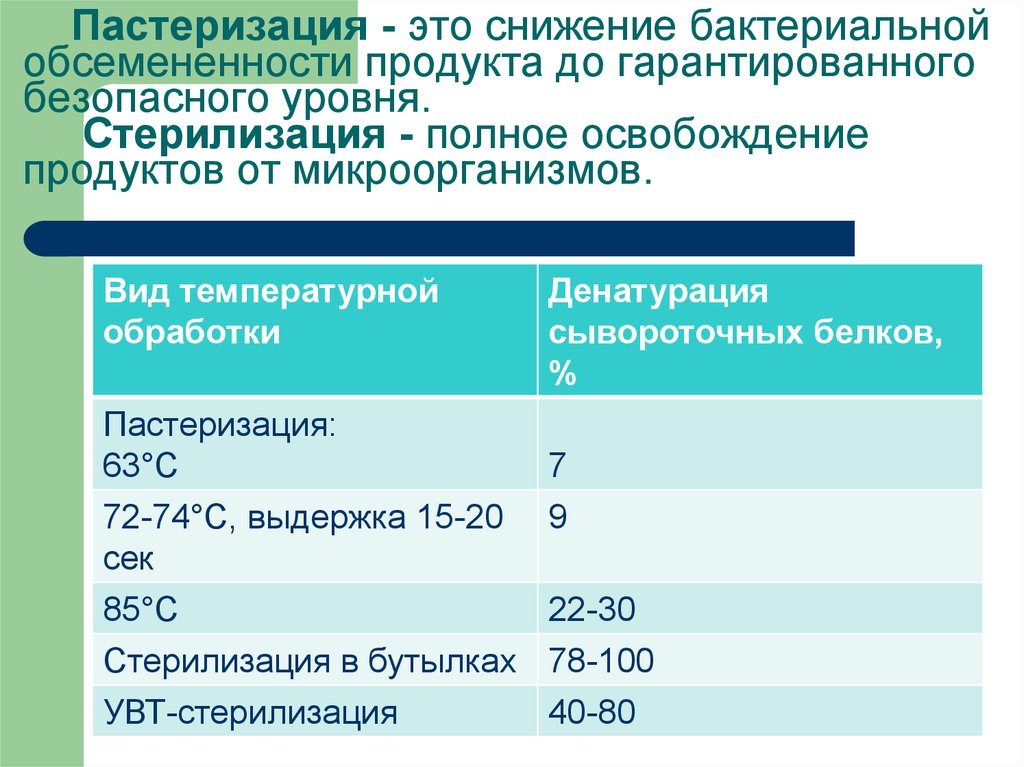

Минимальные требования к пастеризации молочных продуктов приведены в Таблице 1 ниже. Эти условия были определены как минимальные условия обработки, необходимые для уничтожения Coxiella burnetii, организма, вызывающего Q-лихорадку у человека, который в настоящее время является наиболее устойчивым к нагреванию патогенном в молоке. Молоко можно пастеризовать, используя время обработки и температуры, превышающие требуемые минимумы.

Пастеризацию можно проводить как периодический или непрерывный процесс. Пастеризатор состоит из температурно-регулируемой закрытой ванны. Молоко закачивают в ванну, молоко нагревают до соответствующей температуры и выдерживают при этой температуре в течение соответствующего времени, а затем охлаждают. Затем охлажденное молоко откачивается из ванны на остальную часть технологической линии, например, на станцию розлива или в чан с сыром. Периодическая пастеризация до сих пор используется на некоторых небольших перерабатывающих заводах.

Пастеризатор состоит из температурно-регулируемой закрытой ванны. Молоко закачивают в ванну, молоко нагревают до соответствующей температуры и выдерживают при этой температуре в течение соответствующего времени, а затем охлаждают. Затем охлажденное молоко откачивается из ванны на остальную часть технологической линии, например, на станцию розлива или в чан с сыром. Периодическая пастеризация до сих пор используется на некоторых небольших перерабатывающих заводах.

Наиболее распространенным процессом, используемым для жидкого молока, является непрерывный процесс. Молоко перекачивается из бункера с сырым молоком в резервуар-накопитель, который подается в систему непрерывной пастеризации. Молоко непрерывно течет из резервуара через ряд тонких пластин, которые нагревают молоко до соответствующей температуры. Система подачи молока настроена на то, чтобы молоко оставалось при температуре пастеризации в течение соответствующего времени, прежде чем оно пройдет через зону охлаждения пастеризатора. Затем охлажденное молоко поступает на остальную часть технологической линии, например, на станцию розлива. Существует несколько вариантов температур и периодов времени для непрерывной переработки охлажденного жидкого молока. Хотя условия обработки определены для температур выше 200 ° F (93,3°С), они используются редко, поскольку могут придавать нежелательный перегретый вкус молоку.

Затем охлажденное молоко поступает на остальную часть технологической линии, например, на станцию розлива. Существует несколько вариантов температур и периодов времени для непрерывной переработки охлажденного жидкого молока. Хотя условия обработки определены для температур выше 200 ° F (93,3°С), они используются редко, поскольку могут придавать нежелательный перегретый вкус молоку.

Таблица 1. Условия пастеризации, используемые для молочных продуктов.

|

Тип пастеризации

|

Продукт

|

Хранение

|

Температура

|

Время выдержки

|

|

Партиями, ванна

|

Молоко

|

Охлажденным

|

145°F (62.

|

30мин

|

|

«

|

Вязкие продукты, или продукты с содержанием более 10% жира или с добавленными подсластителями

|

«

|

150°F (65.6°C)

|

30 мин

|

|

«

|

Яичный ликер, замороженные десерты

|

«

|

155°F (68.3°C)

|

30 мин

|

|

Непрерывно, высокая температура, короткое время (HTST)

|

Молоко

|

«

|

161°F (71.7°C)

|

15 сек

|

|

«

|

Вязкие продукты, или продукты с содержанием более 10% жира или с добавленными подсластителями

|

«

|

166°F (74.

|

15 сек

|

|

«

|

Яичный ликер, замороженные дессерты

|

«

|

175°F (79.4°C)

|

25 сек

|

|

«

|

«

|

«

|

180°F (82.2°C)

|

15 сек

|

|

Непрерывно, мгновенная пастеризация (HHST)

|

Молоко

|

«

|

191°F (88.3°C)

|

1 сек

|

|

«

|

«

|

«

|

194°F (90°C)

|

0.5 сек

|

|

«

|

«

|

«

|

201°F (93.

|

0.1 сек

|

|

«

|

«

|

«

|

204°F (96.2°C)

|

0.05 сек

|

|

«

|

«

|

«

|

212°F (100°C)

|

0.01 сек

|

|

Непрерывно, Ультрапастеризация

|

Молоко и сливки

|

Охлажденным, увеличенный срок хранения

|

280°F (137.8°C)

|

2 сек

|

|

Асептика, сверхвысокая температура (UHT)

|

Молоко

|

Комнатная температура

|

275-302°F (135-150°C)

|

4-15 сек

|

|

Стерилизация

|

Консервированные продукты

|

«

|

240°F (115.

|

20мин

|

История пастеризации

Процесс нагревания или кипячения молока для получения пользы для здоровья был признан с начала 1800-х годов и использовался для снижения заболеваемости и смертности от молока у младенцев в конце 1800-х годов. По мере индустриализации общества на рубеже 20-го века увеличение производства и распределения молока привело к вспышкам заболеваний, связанных с молоком. В то время распространенными болезнями, связанными с молоком, были брюшной тиф, скарлатина, септическая ангина, дифтерия и диарейные заболевания. Эти болезни были практически устранены с помощью коммерческой пастеризации в сочетании с улучшенными методами управления на молочных фермах. В 1938 году молочные продукты являлись источником 25% всех пищевых заболеваний и заболеваний, передающихся через воду, но теперь они составляют гораздо менее 1% от всех подобных заболеваний.

Пастеризация — это процесс нагревания жидкости до температуры ниже точки кипения для уничтожения микроорганизмов. Он был разработан Луи Пастером в 1864 году для улучшения удерживания качеств вина. Коммерческая пастеризация молока началась в конце 19 века в Европе и в начале 1900-х годов в Соединенных Штатах. Пастеризация стала обязательной для всего молока, проданного в городе Чикаго в 1908 году, а в 1947 году Мичиган стал первым штатом, в котором стали пастеризовать все молоко для продажи в этом штате. В 1924 году Государственная служба здравоохранения США разработала Стандартное постановление о молоке, чтобы помочь штатам с программами добровольной пастеризации. Постановление о пастеризованном молоке (PMO) сорта А, как его теперь называют, находится в ведении Департамента здравоохранения и социального обеспечения США, а также Управления по контролю за продуктами и лекарствами и определяет практику, касающуюся конструкции молочного салона и перерабатывающего завода, доения, обработки молока, санитарию и стандарты для пастеризации молочных продуктов класса А. Каждый штат по-прежнему регулирует переработку молока в своем штате, но молочные продукты должны соответствовать правилам, указанным в PMO для продуктов, которые поступят в торговлю между штатами.

Он был разработан Луи Пастером в 1864 году для улучшения удерживания качеств вина. Коммерческая пастеризация молока началась в конце 19 века в Европе и в начале 1900-х годов в Соединенных Штатах. Пастеризация стала обязательной для всего молока, проданного в городе Чикаго в 1908 году, а в 1947 году Мичиган стал первым штатом, в котором стали пастеризовать все молоко для продажи в этом штате. В 1924 году Государственная служба здравоохранения США разработала Стандартное постановление о молоке, чтобы помочь штатам с программами добровольной пастеризации. Постановление о пастеризованном молоке (PMO) сорта А, как его теперь называют, находится в ведении Департамента здравоохранения и социального обеспечения США, а также Управления по контролю за продуктами и лекарствами и определяет практику, касающуюся конструкции молочного салона и перерабатывающего завода, доения, обработки молока, санитарию и стандарты для пастеризации молочных продуктов класса А. Каждый штат по-прежнему регулирует переработку молока в своем штате, но молочные продукты должны соответствовать правилам, указанным в PMO для продуктов, которые поступят в торговлю между штатами.

Начальные условия пастеризации, известные как мгновенная пастеризация, заключались в том, чтобы нагревать молоко до температуры от 155 до 178 ° F (от 68,3 до 81 ° C) в течение одного момента с последующим охлаждением. Условия пастеризации доводили до 143 ° F (61,7 ° C) в течение 30 минут или 160 ° F (71,1 ° C) в течение 15 секунд для инактивации бактерий Mycobacterium bovis, ответственных за заболевание туберкулезом. Тем не менее, в 1957 году было показано, что эти условия недостаточны для инактивации бактерии Coxiella burnetii, которая вызывает Q-лихорадку у людей (Enright et al., 1957). Новые условия пастеризации 145 ° F (62,8 ° C) в течение 30 минут для периодического процесса или 161 ° F (71,7 ° C) в течение 15 секунд для непрерывного процесса были приняты для инактивации Coxiella burnetii, и эти условия используются до сих пор.

Пастеризованные молочные продукты — это жидкие продукты, изготовленные из молока и сливок, предназначенные для непосредственного использования потребителями. Эта группа продуктов включает цельное молоко, обезжиренное молоко, стандартизированное молоко и различные виды сливок.

Эта группа продуктов включает цельное молоко, обезжиренное молоко, стандартизированное молоко и различные виды сливок.

В большинстве стран очищение, пастеризация и охлаждение являются обязательными этапами переработки молочных продуктов потребления. Во многих странах жир обычно гомогенизируется, в то время как в других гомогенизация опускается, потому что хорошая «линия сливок» считается доказательством качества. Деаэрация практикуется в определенных случаях, когда молоко имеет высокое содержание воздуха, а также когда в продукте присутствуют легколетучие вещества с неприятным запахом. Это может произойти, например, если корм для скота содержит растения семейства луковых.

Для переработки рыночных молочных продуктов требуется первоклассное сырье и правильно спроектированные технологические линии для получения конечных продуктов высочайшего качества. Должна быть обеспечена бережная обработка, чтобы ценные составляющие не подвергались неблагоприятному воздействию.

Для обеспечения качества молока существуют микробиологические стандарты для торговли молоком внутри сообщества, установленные Советом Европейского Союза (ЕС) для защиты здоровья людей и животных.

Одним из показателей качества сырого молока является количество соматических клеток, которое можно переносить в сыром молоке. Количество соматических клеток используется в качестве критерия для выявления аномального молока. Сырое молоко, предназначенное для торговли внутри сообщества, не должно содержать более 400 000 соматических клеток на мл в соответствии с директивой ЕС.

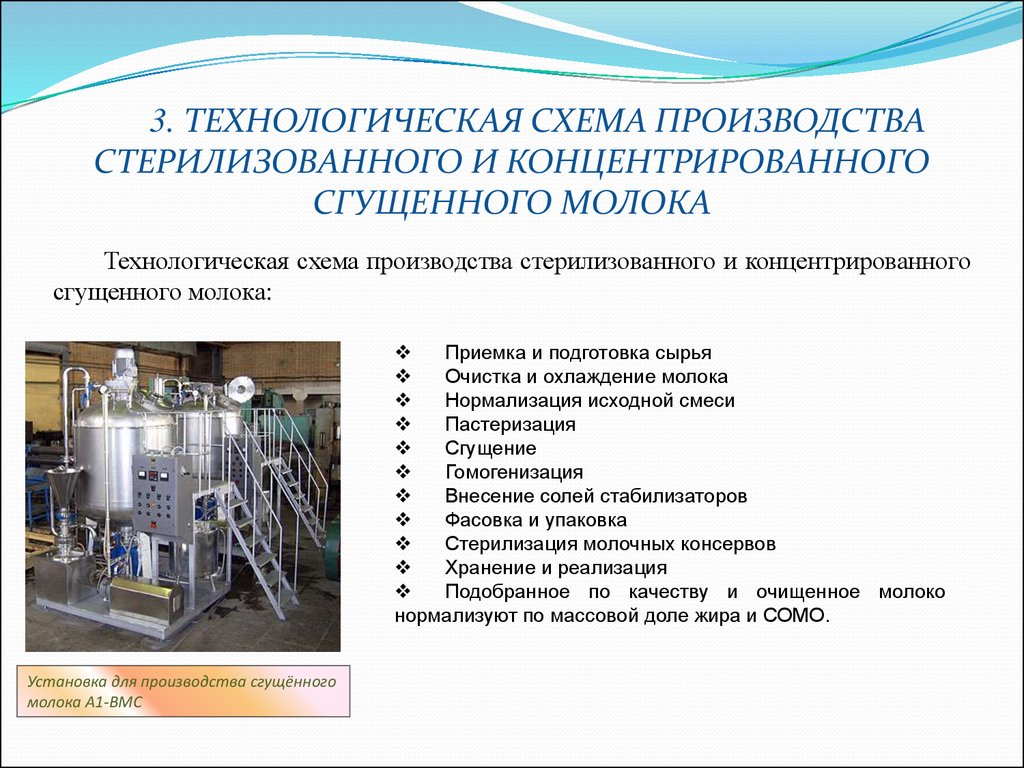

ПРОЦЕСС ПАСТЕРИЗАЦИИ

Типичный технологический процесс в установке пастеризации молока. Молоко поступает в установку через уравнительный бак (1) и перекачивается в пластинчатый теплообменник (16), где его предварительно нагревают, прежде чем он продолжит путь в сепаратор (5), который производит обезжиренное молоко и сливки.

Пастеризация молока с частичной гомогенизацией

- Уравнительный бак

- Насос подачи продукта

- Регулятор потока

- Деаэратор

- Сепаратор

- Клапан постоянного давления

- Датчик плотности

- Датчик расхода

- Регулирующий клапан

- Отсекающий клапан

- Запорный клапан

- Гомогенизатор

- Насос подкачки

- Удерживающая трубка

- Клапан отвода потока

- Теплообменник пластинчатого типа

- Управление процессом

Стандартизация рыночного молока происходит в поточной системе. Содержание жира в сливках из сепаратора устанавливается на требуемом уровне, а затем поддерживается на этом уровне, независимо от умеренных изменений содержания жира и расхода поступающего молока. Содержание жира в сливках обычно составляет от 35 до 40% для взбитых сливок, но может быть установлено и на других уровнях, например, для производства сливочного масла или других видов сливок. После установки содержание жира в сливках поддерживается постоянной системой управления, состоящей из датчика плотности (7), датчика потока (8), регулирующих клапанов (9) и системы управления для системы стандартизации.

Содержание жира в сливках из сепаратора устанавливается на требуемом уровне, а затем поддерживается на этом уровне, независимо от умеренных изменений содержания жира и расхода поступающего молока. Содержание жира в сливках обычно составляет от 35 до 40% для взбитых сливок, но может быть установлено и на других уровнях, например, для производства сливочного масла или других видов сливок. После установки содержание жира в сливках поддерживается постоянной системой управления, состоящей из датчика плотности (7), датчика потока (8), регулирующих клапанов (9) и системы управления для системы стандартизации.

В этом примере используется частичная гомогенизация, поэтому обрабатывают только сливки. Причина выбора этой системы заключается в том, что она может работать с меньшим гомогенизатором (12) и, таким образом, потреблять меньше энергии, сохраняя при этом хороший эффект гомогенизации.

Принцип работы системы будет следующим: После прохождения устройства для стандартизации поток сливок делится на два потока. Один с достаточным часовым объемом, чтобы дать рыночному молоку необходимое конечное содержание жира, направляется в гомогенизатор, а другой, излишки сливок, передается на установку обработки сливок. Поскольку содержание жира в гомогенизируемых сливках должно составлять максимум 18%, обычные сливки, скажем, 40%, должны быть «разбавлены» обезжиренным молоком перед гомогенизацией. Производительность гомогенизатора тщательно рассчитывается и фиксируется при определенной скорости потока.

Один с достаточным часовым объемом, чтобы дать рыночному молоку необходимое конечное содержание жира, направляется в гомогенизатор, а другой, излишки сливок, передается на установку обработки сливок. Поскольку содержание жира в гомогенизируемых сливках должно составлять максимум 18%, обычные сливки, скажем, 40%, должны быть «разбавлены» обезжиренным молоком перед гомогенизацией. Производительность гомогенизатора тщательно рассчитывается и фиксируется при определенной скорости потока.

При частичной гомогенизации гомогенизатор также соединен с линией обезжиренного молока, чтобы в нем всегда было достаточно продукта для правильной работы. Таким образом, относительно низкий расход сливок компенсируется обезжиренным молоком до номинальной емкости. После гомогенизации 18% сливок в конечном итоге смешивают в потоке с избыточным объемом обезжиренного молока до достижения 3% перед пастеризацией. Теперь молоко со стандартным содержанием жира перекачивается в секцию нагрева молочного теплообменника, где оно пастеризуется. Необходимое время выдержки обеспечивается отдельной удерживающей трубкой (14). Температура пастеризации записывается непрерывно.

Необходимое время выдержки обеспечивается отдельной удерживающей трубкой (14). Температура пастеризации записывается непрерывно.

Насос подкачки (13) повышает давление продукта до уровня, при котором пастеризованный продукт не может быть загрязнен необработанным молоком или охлаждающей средой, если в пластинчатом теплообменнике должна произойти утечка.

Если температура пастеризации должна упасть, это измеряется датчиком температуры. Сигнал активирует клапан отвода потока (15), и молоко возвращается в уравнительную емкость.

После пастеризации молоко продолжает поступать в секцию охлаждения в теплообменнике, где оно регенеративно охлаждается поступающим необработанным молоком, а затем в секцию охлаждения, где оно охлаждается ледяной водой. Затем холодное молоко перекачивается в буферные емкости, а затем в разливочные машины.

СТАНДАРТИЗАЦИЯ

Цель стандартизации — дать молоку определенное, гарантированное содержание жира. Уровень значительно варьируется от одной страны к другой. Обычные значения составляют 1,5% для молока с низким содержанием жира и 3% для молока обычного качества, но также встречается содержание жира всего 0,1 и 0,5%. Жир является очень важным экономическим фактором. Следовательно, стандартизация молока и сливок должна проводиться с большой точностью.

Обычные значения составляют 1,5% для молока с низким содержанием жира и 3% для молока обычного качества, но также встречается содержание жира всего 0,1 и 0,5%. Жир является очень важным экономическим фактором. Следовательно, стандартизация молока и сливок должна проводиться с большой точностью.

ПАСТЕРИЗАЦИЯ – ТЕРМИТЧЕСКАЯ ОБРАБОТКА

Наряду с правильным охлаждением, термическая обработка является одним из наиболее важных процессов при обработке молока. При правильном проведении этих процессов молоко продлит срок годности.

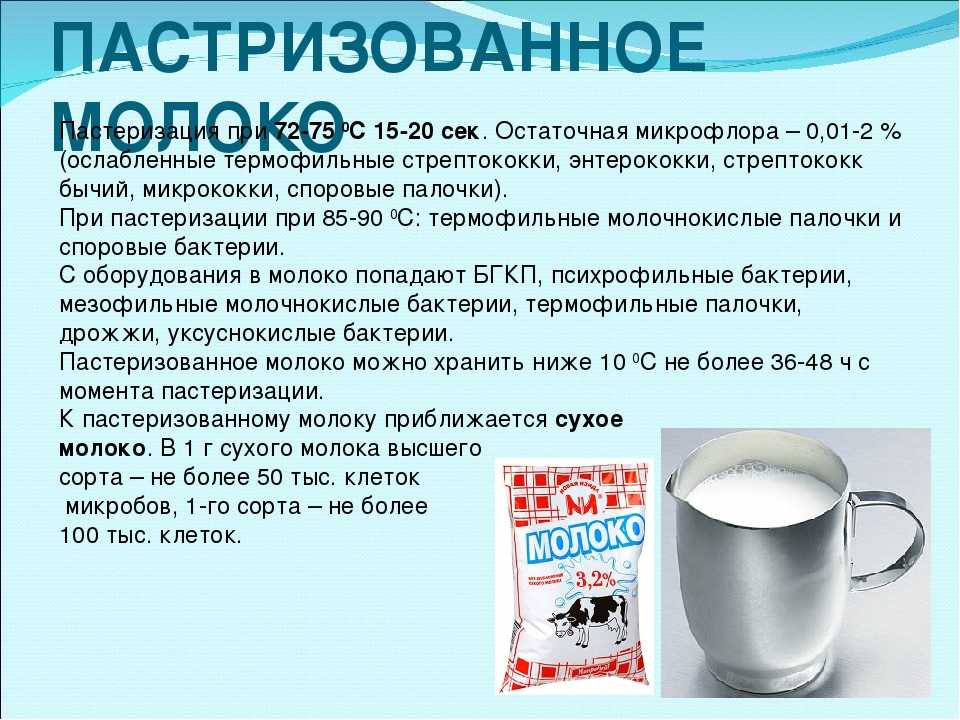

Температура и время пастеризации являются очень важными факторами, которые должны быть точно определены в зависимости от качества молока и его срока годности. Температура пастеризации гомогенизированного HTST пастеризованного молока обычно составляет 72-75 ° C в течение 15-20 секунд.

Процесс пастеризации может варьироваться в зависимости от страны в соответствии с национальным законодательством. Общим требованием во всех странах является то, что термообработка должна гарантировать значительное уменьшение порчи микроорганизмов и уничтожение всех патогенных бактерий без повреждения продукта.

Пастеризация молока

Пастеризация молока

При производстве большинства молочных продуктов молоко пастеризуют. Цель пастеризации — уничтожить большую часть вегетативной микрофлоры и всю гнилостную и патогенную. Кроме того, в это время инактивируются некоторые ферменты. Подавление обычной микрофлоры и инактивация ферментов обеспечивают создание благоприятных условий для роста специальных культур, используемых в производстве кисломолочных продуктов.

Пастеризация молока основана на следующих основных теоретических предпосылках:

— подавление микроорганизмов и изменение свойств молока под действием температуры протекают во времени;

— термостойкость микроорганизмов зависит от среды, в которой они находятся;

— скорость отмирания микроорганизмов при повышении температуры пастеризации существенно превышает скорость изменения физико-химических свойств молока при таком же повышении;

— термостойкость микроорганизмов увеличивается при увеличении бактериальной обсемененности молока.

Между временем воздействия высокой температуры ф и температурой пастеризации t существует функциональная зависимость, выражающаяся уравнением Дальберга—Кука.

Найденные по этой формуле режимы пастеризации обеспечивают микробиологичекую чистоту при пастеризации молока нормального санитарного качества.

Стерилизация молока в молочной промышленности применяется значительно реже. При ней отмирают не только вегетативные формы микроорганизмов, но и их споры. Во время стерилизации неизбежно происходят существенные изменения физико-химических свойств и вкусовых качеств молока и его состава.

Изменения молока при нагреве проявляются даже при наиболее мягких режимах пастеризации и усиливаются при повышении температуры и продолжительности ее воздействия.

Белки молока под действием тепла денатурируют с типичными проявлениями признаков денатурации, а денатурированные коагулируют с утратой растворимости.

Коагуляция альбумина явно выражена при 65°С и усиливается при повышении температуры и времени ее воздействия. Моментальное нагревание до 75°С свертывает (коагулирует) 15% альбумина, до 8ГС — 71%, при 95″ С коагулирует весь альбумин.

Моментальное нагревание до 75°С свертывает (коагулирует) 15% альбумина, до 8ГС — 71%, при 95″ С коагулирует весь альбумин.

Термоустойчивые ферменты молока (галактаза и амилаза бактериального происхождения) инактивируются при температуре выше 85°С, а пероксидаза и колострольная липаза — выше 80°С.

Выбирая режим пастеризации сливок в производстве масла, учитывают еще один момент. Под воздействием высокой температуры сливки приобретают специфический привкус перепастеризации молока, называемый ореховым (по сходству со вкусом грецкого ореха). С повышением температуры пастеризации образуется большее количество соединений, вызывающих этот вкус.

В вологодском масле ореховый привкус должен быть выражен отчетливо, а в других видах — слабо, поэтому для вологодского масла сливки пастеризуют при 93—96°С, сладкосливочного — при 85—87°С, для кислосливочного — при 90—92°С.

Более высокая температура пастеризации сливок для кислосливочного масла необходима для разрушения иммунных тел молока, препятствующих развитию микрофлоры закваски.

В производстве сыра молоко пастеризуют по сравнительно мягкому режиму: при температуре 71—72°С с выдержкой 20—25 с. Однако следует иметь в виду, что отбор молока для производства сыра производится по жестким требованиям, включая бактериальную обсемененность молока.

Пастеризация молока — Цель

Последнее обновление 18 февраля 2020 г.

| Шрифт: A-A+ |

Пастеризация молока — Цель

Процесс пастеризации молока преследует две различные цели:

Аспект общественного здравоохранения — Сделать молоко и молочные продукты безопасными для потребления человеком путем уничтожения всех бактерий, которые могут быть вредными для здоровья. (возбудители)

Реклама

Аспект сохраняемости — Для улучшения сохраняемости молока и молочных продуктов. Пастеризация может уничтожить некоторые нежелательные ферменты и многие бактерии, вызывающие порчу. Срок годности может составлять 7, 10, 14 или до 16 дней.

Срок годности может составлять 7, 10, 14 или до 16 дней.

Степень инактивации микроорганизмов зависит от сочетания температуры и времени выдержки. Минимальные требования к температуре и времени для пастеризации молока основаны на исследованиях времени термической гибели наиболее термостойкого патогена, обнаруженного в молоке, Coxelliae burnettii.

Опубликовано 01 апреля 2016 г.

Последнее обновление 18 февраля 2020 г.

Цитаты

Используйте один из следующих форматов для ссылки на эту статью в своем эссе, статье или отчете:

АПА

Доктор Риджа Тару. (2020, 18 февраля). Пастеризация молока — цель . Мединдия. Получено 24 ноября 2022 г. с сайта https://www.medindia.net/patients/patientinfo/pasteurizationofmilk_purpose.htm.

ГНД

Доктор Риджа Тару. «Пастеризация молока — цель». Мединдия . 24 ноября 2022 г.

Чикаго

Доктор Риджа Тару.

«Пастеризация молока — цель». Мединдия. https://www.medindia.net/patients/patientinfo/pasteurizationofmilk_purpose.htm. (по состоянию на 24 ноября 2022 г.).

«Пастеризация молока — цель». Мединдия. https://www.medindia.net/patients/patientinfo/pasteurizationofmilk_purpose.htm. (по состоянию на 24 ноября 2022 г.).Гарвард

Доктор Риджа Тару. 2021. Пастеризация молока — цель . Medindia, просмотрено 24 ноября 2022 г., https://www.medindia.net/patients/patientinfo/pasteurizationofmilk_purpose.htm.

<< Определение

Определение термической летальности >>

Записаться на прием к врачу (эксперту по питанию)

г-жа Прити Кумари

DNHE, Диплом по медицинскому питанию, Медицинское питание, Диплом по йоге и натуропатии, PGDHM, DND, DYTT

2 года опыта

Aarogyam Fitness, Kadugodi, Whitefield, Bangalur Urban

Посмотреть все

Разместить комментарий

Комментарии должны относиться к теме и не должны носить оскорбительного характера. Редакция оставляет за собой право просматривать и модерировать комментарии, размещенные на сайте.

Пастеризация молока – определение, методы, этапы, значение

Сагар Арьял

Содержание

Что такое пастеризация молока?

- Существует общая и насущная потребность в быстрых процедурах, применимых к управлению технологическим процессом, для мониторинга безопасности и качества пищевых продуктов.

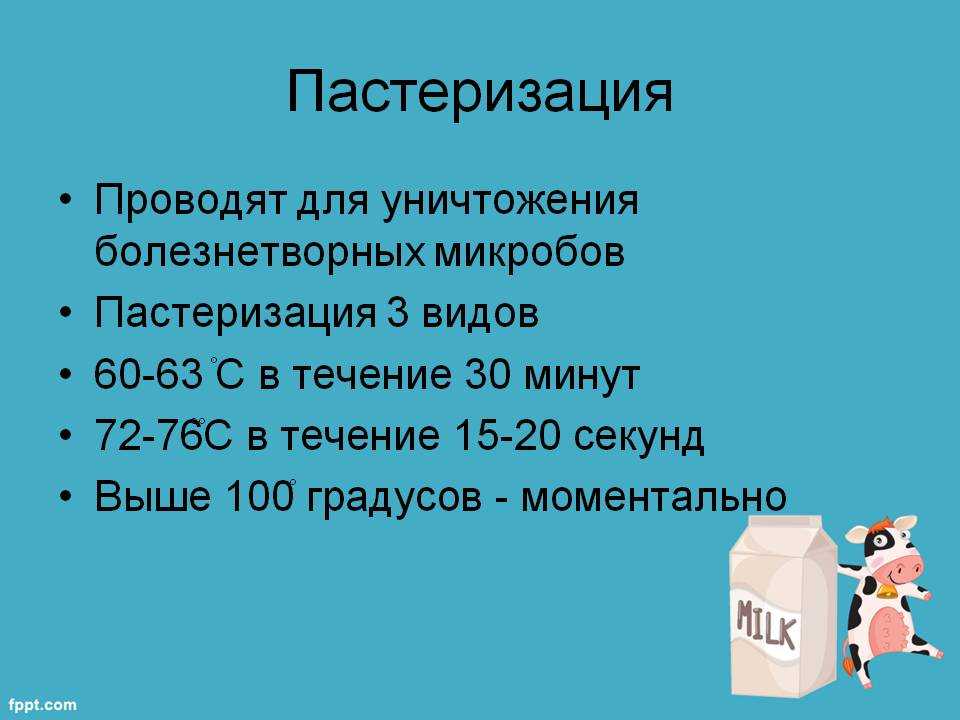

- Пастеризация — это процесс, при котором определенные упакованные и неупакованные пищевые продукты (такие как молоко и фруктовые соки) обрабатываются мягким нагревом, обычно менее 100 °C (212 °F), для уничтожения патогенов и продления срока хранения.

- Этот процесс защищает продукты, уничтожая или инактивируя организмы, которые способствуют порче, включая вегетативные бактерии, но не бактериальные споры.

- Процесс был назван в честь французского ученого Луи Пастера, чьи исследования в 1880-х годах показали, что термическая обработка инактивирует нежелательные микроорганизмы в вине.

- Сегодня пастеризация широко используется в молочной и других отраслях пищевой промышленности для обеспечения сохранности и безопасности пищевых продуктов.

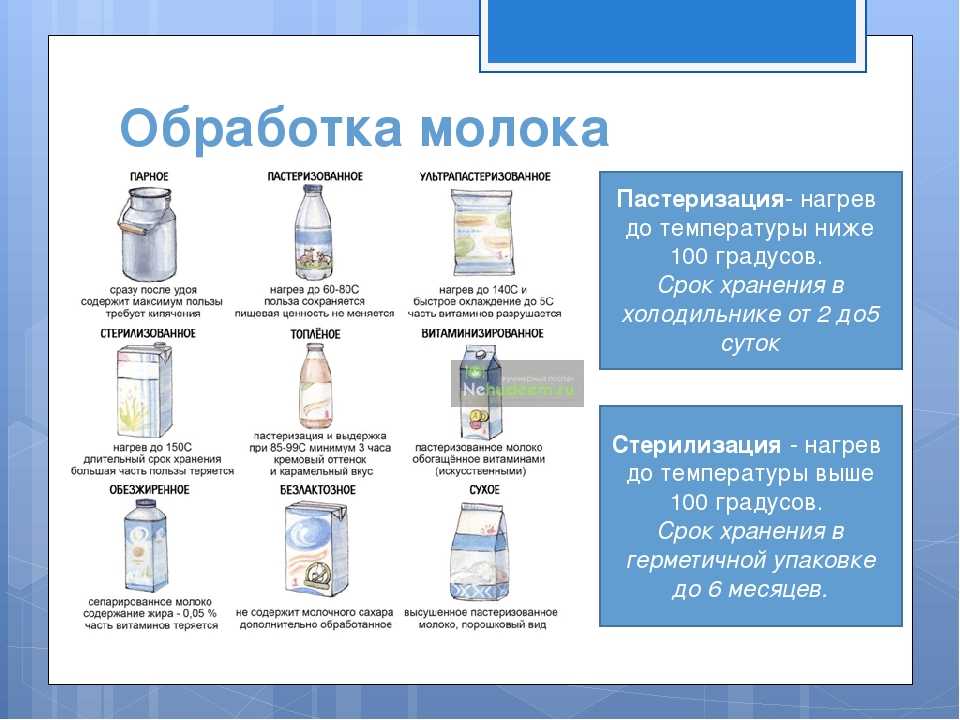

Различные методы термической обработки

Первоначально мишенью была бактерия, вызывающая туберкулез ( Mycobacterium bovis или M.tuberculosis ). В 1950-х годах была повышена минимальная температура пастеризации, чтобы уничтожить немного более устойчивый к температуре микроорганизм, связанный с сырым молоком, Coxiella burnetti , вызывающий Ку-лихорадку.

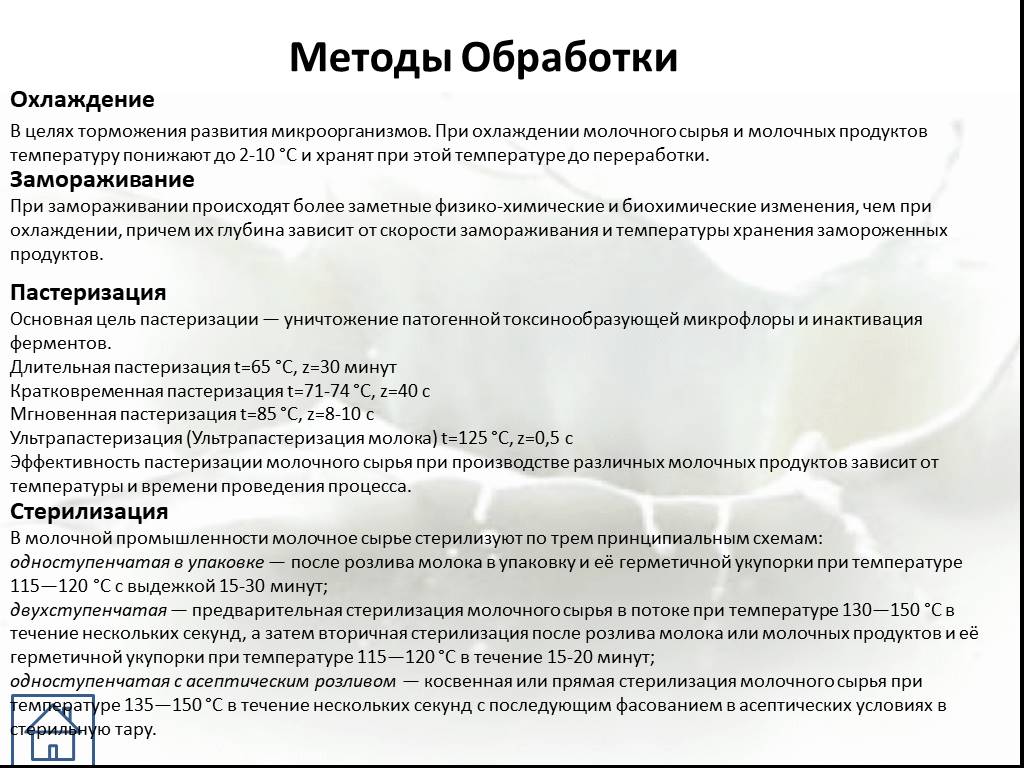

- Термизация: Нагрейте молоко до температуры от 57°C до 68°C и оставьте на 15 минут. Термизация нацелена на патогенные бактерии, оставляя полезные бактерии в продукте. Низкие температуры не изменяют структуру и вкус молока.

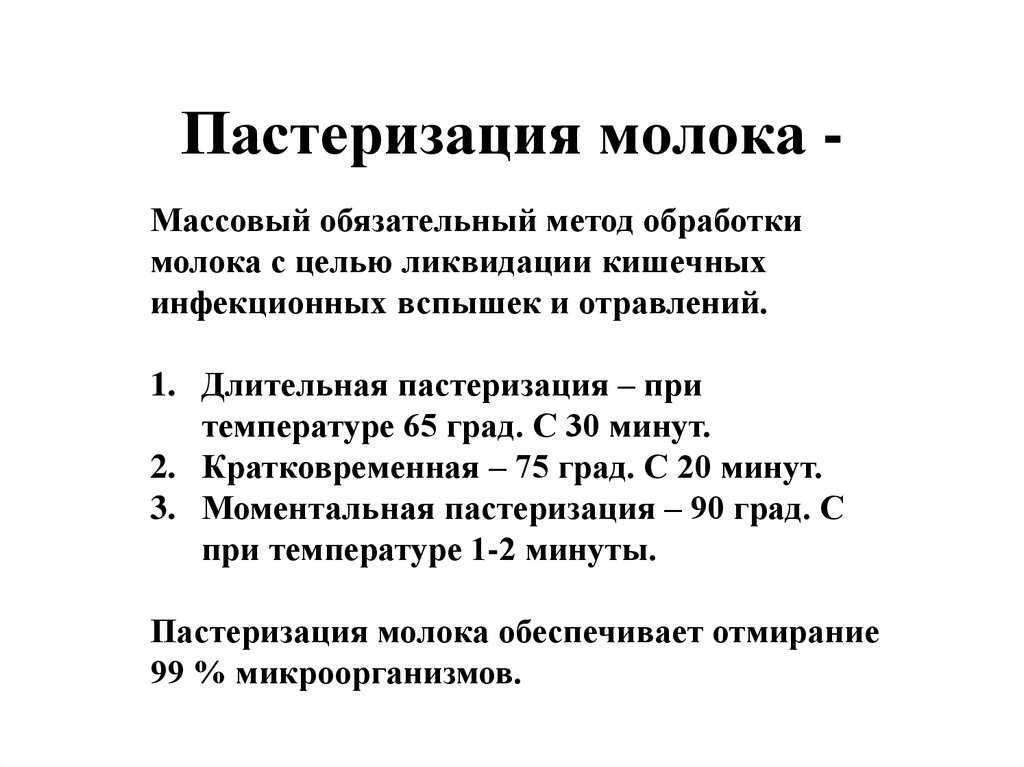

- Периодическая пастеризация: Также известна как низкотемпературная длительная пастеризация (LTLT). Нагрейте молоко до 63°C в течение 30 минут.

Увеличение времени выдержки приводит к изменению структуры и вкуса молочного белка.

Увеличение времени выдержки приводит к изменению структуры и вкуса молочного белка. - Мгновенная пастеризация: Также известна как кратковременная высокотемпературная пастеризация (HTST). Нагрейте молоко до температуры от 72°C до 74°C в течение 15-20 секунд.

- Пастеризация при сверхвысокой температуре (UHT): Нагрейте молоко до температуры от 135°C до 140°C в течение 2–4 секунд. Сильная жара нацелена на Coxiella burnetii , вызывающую Ку-лихорадку. Тепло убивает все вегетативные формы бактерий, и молоко может сохраняться в течение 9 месяцев.

- Стерилизация консервов: Это влажная обработка консервированных молочных продуктов в автоклав /камера для специальной обработки. Нагревать до температуры от 115°C до 121°C в течение 10-20 минут.

Источник изображения: Постановление о пастеризованном молоке класса «А» (PMO), установленное Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA).

Пастеризация молока Определение

- Пастеризация молока — это процесс нагревания молока (или молочного продукта) до заданной температуры в течение определенного периода времени без повторного загрязнения в течение всего процесса.

- Предварительно заданная температура обычно зависит от термостойкости микроорганизмов, вызывающих порчу, на уничтожение которых нацелена программа пастеризации.

Методы пастеризации молока

Высокотемпературная кратковременная пастеризация (HTST)

- Этот тип пастеризации также известен как экспресс-пастеризация.

- Мгновенная пастеризация включает нагревание молока до 71,7°C в течение 15 секунд для уничтожения Coxiella 9.0060 burnetii , который является наиболее термостойким патогеном в сыром молоке.

- Поскольку технически невозможно довести молоко до такой температуры, всегда безопасно работать с диапазоном температур.

В целях безопасности вы можете нагреть молоко до температуры от 72°C до 74°C в течение 15–20 секунд.

В целях безопасности вы можете нагреть молоко до температуры от 72°C до 74°C в течение 15–20 секунд. - Это обеспечит равномерный нагрев молока до необходимой температуры.

- Этот метод лучше всего подходит для систем непрерывной пастеризации.

- хранится от 16 до 21 дня. Из коммерческих соображений некоторые производители намеренно сокращают количество дней, в течение которых товары выставляются с полок.

Пастеризованное молоко быстрого приготовления

Низкотемпературная длительная пастеризация (LTLT)

- Здесь температура, используемая для пастеризации, снижается до 63°C и поддерживается в течение 30 минут.

- Длительный период выдержки изменяет структуру молочных белков, делая их более подходящими для приготовления йогурта.

- Этот метод лучше всего подходит для периодической пастеризации, когда молоко хранится в чане с рубашкой для эффективной пастеризации.

- На рынке представлено множество моделей пастеризаторов периодического действия, подходящих как для бытового, так и для коммерческого использования.

Ультравысокотемпературная (UHT) пастеризация

- Это полностью закрытый метод пастеризации. Продукт никогда не подвергается воздействию даже на долю секунды в течение всего процесса.

- Он включает в себя нагрев молока или сливок до температуры от 135 °C до 150 °C в течение одной-двух секунд, затем их немедленное охлаждение и асептическую упаковку в герметичный (воздухонепроницаемый) контейнер для хранения.

- Несмотря на риск потемнения молока по Милларду, ультрапастеризация остается самым популярным методом консервации молока для получения безопасного и стабильного молока.

Этапы пастеризации

1. Охлаждение молока

- Охлаждение не является процессом пастеризации, но является необходимым этапом при работе с большими объемами молока.

- Молоко выходит из коровьего вымени при температуре выше температуры окружающей среды, что способствует быстрому размножению бактерий, что ускоряет порчу.

- Однако снижение температуры до 2–5 °C приостанавливает рост и метаболизм бактерий.

- Это обеспечивает преимущество в сохранении качества до начала надлежащей пастеризации.

2. Стадия предварительного нагрева (регенерации) и стандартизации

- После увеличения объема охлажденное молоко нагревают примерно до 40°C для облегчения отделения молочного жира во время стандартизации.

- Система использует регенеративный нагрев, т. е. использует тепло уже пастеризованного молока для нагрева поступающего охлажденного молока. Охлажденное молоко в противоточном потоке охлаждает пастеризованное молоко.

- Цель стандартизации — получение продукта с однородным содержанием масла-жира.

3. Стадия осветления

- Осветление необходимо для удаления из продукта всех посторонних включений.

- Крупные твердые частицы удаляются путем процеживания молока через трубчатые металлические фильтры.

- Центробежный осветлитель (не тот, который используется для стандартизации) используется для удаления всей грязи и осадка из молока.

- Фильтры, обычно устанавливаемые параллельно, обеспечивают непрерывную работу, поскольку один из них можно очищать, пока другой работает.

- Регулярно очищайте фильтры (от 2 до 10 часов работы в зависимости от уровня загрязнения), чтобы избежать роста бактерий.

4. Стадия стандартизации

- Важно стандартизировать молочный жир, чтобы гарантировать получение на рынке продукта стабильного качества. Разные потребители предпочитают разные продукты.

- Есть клиенты, которые будут потреблять только обезжиренное молоко, а есть те, кто будет потреблять обезжиренное молоко. Есть те, кто будет пить стандартизированное молоко, а есть те, кто предпочитает молоко с высоким содержанием жира.

- Стандартизация необходима для обеспечения обслуживания всех клиентов. Опять же, именно в процессе стандартизации вы можете отделить молочный жир, который используется для приготовления сливок и других продуктов на жировой основе, таких как сливочное масло и топленое масло.

5. Стадия гомогенизации

- Гомогенизация — это физический процесс разрушения глобул молочного жира на крошечные капельки, препятствующий отделению сливок.

- Крошечные капельки жира не поднимаются в молочном столбе, так как уменьшение их размера также увеличивает их плотность в молоке.

- Гомогенизатор молока, работающий при давлении от 100 до 170 бар, расщепляет все шарики жира на очень мелкие капельки, что увеличивает степень интеграции жира в молоко.

- В результате молочный жир остается равномерно распределенным в молоке.

6. Секция нагрева

- Использует тепло пара для повышения температуры молока примерно с 60°C до требуемых 72°C, что эффективно для уничтожения спор Clostridium botulinum.

- Пар обменивается теплом с молоком через пластины ПТО в противоточном движении.

- В конце этой секции находится датчик температуры, который управляет перепускным клапаном потока.

- Любое молоко, не достигшее требуемой температуры, направляется обратно в секцию нагрева до тех пор, пока оно не достигнет требуемой температуры.

7. Удерживающая секция

- После нагревания молоко поступает в удерживающие трубки, длина которых откалибрована в соответствии со скоростью потока молока, чтобы гарантировать, что молоко находится в трубках не менее 16 секунд. Все молоко должно поддерживать требуемую температуру пастеризации на конце труб.

- В случае нарушения датчик активирует клапан отвода потока, чтобы направить молоко обратно в секцию нагрева, чтобы довести молоко до необходимой температуры.

- Как только молоко достигает требуемой температуры на концах трубок для хранения, молоко возвращается в секцию регенерации для нагрева поступающего охлажденного молока, в то время как само охлаждается примерно до 30°C.

8. Секция охлаждения/охлаждения

- После регенеративного охлаждения пастеризованного молока оно перемещается в секцию охлаждения ПТО, где охлажденная вода/хладагент ПТО снижает температуру пастеризованного молока до 4°C.

- Затем охлажденное молоко перекачивается на упаковочные машины для асептической упаковки и последующего хранения в холодильной камере.

Значение пастеризации

Надлежащая пастеризация необходима по следующим причинам:

- Основной целью пастеризации молока является уничтожение патогенных бактерий, которые могут представлять опасность для здоровья населения. Уничтожая эти микроорганизмы, продукт становится безопасным для общественного потребления.

- Во-вторых, пастеризация уничтожает деструктивные бактерии и ферменты, которые могут вызвать порчу продукта. Это приводит к увеличению срока годности молока.

- Необходимо гарантировать, что продукт может храниться в течение более длительного времени без дорогостоящего складского оборудования. Пастеризация устранит бактерии и ферменты, вызывающие порчу, и продлит срок годности продукта.

Ссылки

- https://dairytechnologist.

8°C)

8°C) 4°C)

4°C) 8°C)

8°C) 6°C)

6°C) «Пастеризация молока — цель». Мединдия. https://www.medindia.net/patients/patientinfo/pasteurizationofmilk_purpose.htm. (по состоянию на 24 ноября 2022 г.).

«Пастеризация молока — цель». Мединдия. https://www.medindia.net/patients/patientinfo/pasteurizationofmilk_purpose.htm. (по состоянию на 24 ноября 2022 г.).

Увеличение времени выдержки приводит к изменению структуры и вкуса молочного белка.

Увеличение времени выдержки приводит к изменению структуры и вкуса молочного белка. В целях безопасности вы можете нагреть молоко до температуры от 72°C до 74°C в течение 15–20 секунд.

В целях безопасности вы можете нагреть молоко до температуры от 72°C до 74°C в течение 15–20 секунд.