При доении коров доильными аппаратами в молоко могут попасть посторонние примеси (частички навоза, корма, пыли и т.п.), поэтому его обязательно очищают с помощью фильтрования сразу же после дойки. Наиболее эффективный способ очистки молока это механическим путем. Для этого промышленность выпускает центробежные молокоочистители ОМ-1, ОМ-1А.

Очиститель-охладитель молока ОМ-1 предназначен для центробежной очистки и охлаждения молока в закрытом потоке на молочных фермах. Этот агрегат используется с доильными установками, предназначенными для доения коров в переносные ведра, а также имеющими молокопровод и накопительную емкость. Молоко в агрегате охлаждается водой из холодильной установки или из артезианской скважины.

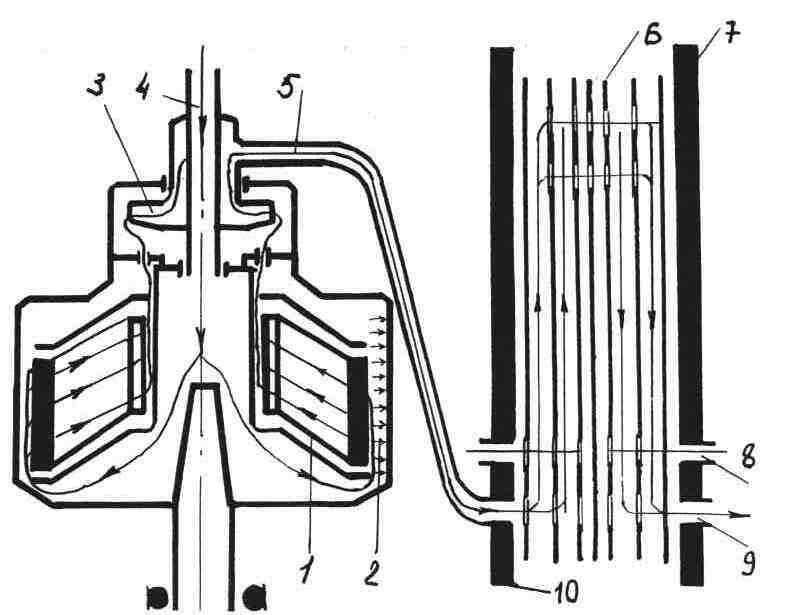

Технологическая схема очистителя-охладителя представлена на рис. 12.

Основные узлы очистителя-охладителя: 1. Центрифуга, состоящая из набора разделительных тарелок 1, установленная на вертикальный вал вместе с корпусом, внутри которого имеется грязевая камера 2, в верхней части центрифуги установлен напорный диск 3 и центральная трубка 4 для подачи молока;

2. Охладитель молока, состоящая из теплообменных пластин 6, собранных в набор и зажатых плитами 7 и 10;

3. Самовсасывающий центробежный молочный насос.

Центрифуга кроме того, включает в себя приводной механизм и приемно-выводное устройство. В приводном механизме укреплено два тормоза для остановки барабана центрифуги после отключения электродвигателя и два стопора, удерживающие барабан от произвольного вращения при сборке и разборке. Приводной механизм размещен в станине центрифуги и состоит из горизонтального вала с фрикционно-центробежной муфтой и с пульсатором. Пульсатор служит для контроля частоты вращения барабана центрифуги. Для включения пульсатора в работу необходимо нажать на кнопку пульсатора и вести отсчет по часам количество толчков в минуту. Толчки в количестве 47...49 в минуту соответствует рабочей частоте вращения барабана очистителя.

| 1. Производительность, л/ч .............................................……............. 2. Частота вращения, об/мин: барабана центрифуги .....…............ рабочего колеса молочного насоса ......................……...... 3. Потребная мощность, кВт: центрифуги ....................................... центробежного насоса .................….. 4. Кратность расхода молоко : вода ................................................... 5. Перепад температур между охлажденным молоком и охлаждающей водой, 0С .................................… 6. Масса, кг ......................................................................................….... 7. Габаритные размеры, мм: длина .............................................….. ширина .......................................…….. высота .……........................................... | 1000 8000 1470 1,1 1,1 1:3 2 206 890 750 1050 |

Рис. 12. Технологическая схема очистителя-охладителя молока ОМ-1:

1-разделительная тарелка; 2- грязевая камера; 3- напорный диск; 4- центральная трубка; 5- отводящий парубок; 6-теплообменная пластина; 7,10- прижимная плита; 8- патрубок для подачи воды; 9- патрубок для выхода охлажденного молока.

Для заливки и удаления масла в станине имеется отверстия, закрываемые пробками, а для контроля уровня масла - указатель уровня. Охладитель молока имеет патрубки для подвода и отвода молока и охлаждающей воды. Охладитель имеет 39 однотипных теплообменных пластин, две разделительные и одну крайнюю пластину. Сборку охладителя производят согласно схеме компоновки пластин, при этом все нечетные пластины устанавливают против патрубка "молоко" концами с клеймом "А", а все четные - концами с клеймом "Б", за исключением крайней пластины, которую устанавливают клеймом "А". Разделительные пластины устанавливают соответственно как первую и двадцать вторую. После сборки охладителя пластины зажимают таким образом, чтобы расстояние между плитами 7 и 10 было в пределах 97...109 мм.

При необходимом повторном отсосе воздуха из всасывающего трубопровода, процесс возобновляется благодаря наличию оставшегося молока в рабочей камере. При работе насоса как центробежный, необходимо снять воздухоотделитель и всасывающее сопло [3, 5, 7].

Молочный насос служит для подачи молока в центрифугу из емкости или непосредственно из фляг, а также для циркуляционной промывки охладителя. Этот насос может работать как центробежный, так и как самовсасывающий.

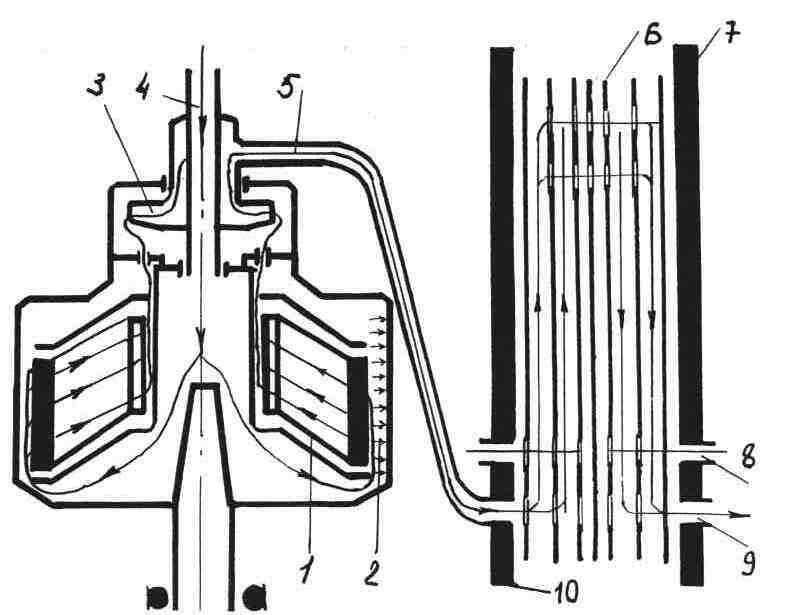

Насос приобретает самовсасывающую способность в результате применения воздухоотделителя 2, сопла 8 и изогнутого вверх всасывающего патрубка 4 (Рис.13).

Работа такого насоса происходит следующим образом. Насос заполняют молоком до верхнего уровня всасывающего патрубка 6 и включают в работу, причем направление вращения рабочего колеса насоса должно соответствовать направлению стрелки на крышке насоса.

Рабочее колесо, вращаясь, образует в рабочей камере насоса воздушно-жидкостную смесь и выталкивает её через сопло в воздухоотделитель 2, где жидкость, освобождаясь от воздуха, возвращается обратно в рабочую камеру насоса для образования новой воздушно-жидкостной смеси.

Рис. 13. Технологическая схема установки самовсасывающего

центробежного насоса:

1- насос; 2- воздухоотделитель; 3- электродвигатель; 4- колено всасывающего патрубка; 5 - нагнетательный патрубок; 6- всасывающий трубопровод; 7 - емкость для забора; 8- всасывающее сопло; 9- емкость для молока.

Таким образом, этот процесс продолжается до тех пор, пока не будет создано необходимое разрежение для подъема молока через всасывающий трубопровод и заполнения рабочей камеры насоса.

После заполнения рабочей камеры насоса молоком, насос начинает работать как центробежный.

Рабочий процесс очистки и охлаждения молока происходит следующим образом. Молоко, подлежащее обработке, молочным насосом подается из фляг или из других емкостей в барабан центрифуги через центральную трубку 4 (Рис.10), где оно, проходя между пакетом тарелок, направляется к напорному диску 3. При этом механические примеси и другие загрязнители молока осаждаются в грязевой камере 2 барабана за счет центробежного эффекта. Пройдя напорный диск 3, очищенное молоко по коллектору доходит до каналах первого пакета молоко попадает в верхний разделительный коллектор, образованный отверстиями пластин второго пакета 4, пройдя по каналам между ними попадает в нижний коллектор и выходит из охладителя через патрубок 9.

Охлаждающая вода подается через патрубок 8, установленный в прижимной плите 7 и движется в направлении, противоположном направлению движения молока и выходит из охладителя через патрубок плиты 10. Продолжительность непрерывной работы ОМ-1 не должна превышать 2,5 ч, так как такая продолжительность в основном зависит от массы накопленной грязи в грязевой камере.

При подготовке к запуску очистителя-охладителя молока ОМ-1 нужно выполнить следующие операции:

1. Отключить тормоза барабана очистителя.

2. Проверить щупом наличие масла в приводе центрифуги и при необходимости долить.

3. После пуска электродвигателя убедиться в отсутствии посторонних шумов и стуков. Барабан должен выйти на рабочий режим частоты вращения спустя 3,0...3,5 мин. после запуска электродвигателя.

4. Присоединить всасывающий шланг молочного насоса к емкости для молока, а шланг с молоком, выходящий из охладителя - к емкости для хранения охлажденного молока.

5. Установить подачу охлаждающей воды примерно 3000 л/ч, при этом точный расход воды можно установить, включив в трубопровод с водой расходомер.

6. Включить молочный насос и подать молоко в центрифугу. После опорожнения емкости с молоком выключить молочный насос и электродвигатель очистителя. Спустя 2...3 мин. остановить барабан очистителя торможением.

Порядок промывки очистителя-охладителя. При этом в промывочную ванну заливают раствор для промывки доильного оборудования с температурой 50...60 0С и закольцовывают подающий и отводящий шланги центрифуги. Шланг от охладителя направляют в ванну на слив, а всасывающий шланг молочного насоса соединяют со спускным патрубком ванны.

По окончании промывки моющим раствором и слива в канализацию, ванну заполняют чистой водой и прополаскивают ею всю систему. По окончании прополаскивания воду сливают в канализацию, а насос выключают.

Порядок проведения дезинфекции очистителя-охладителя. Дезинфекцию проводят летом через день, а зимой - один раз в 5 дней. Последовательность дезинфекции аналогична мойке. Для дезинфекции применяют 0,1% - ый раствор гипохлорида натрия или гипохлорида кальция, но при этом споласкивание водой производят при температуре 40...50 0 С.

В настоящее время выпускается усовершенствованный очиститель-охладитель молока типа ОМ-1А. Отличительной особенностью этой машины от ОМ-1 заключается в том, что она не имеет разделительных тарелок в центрифуге и приемно-выводное устройство, имеет патрубок для подключения вакуума к системе для очистки и охлаждения молока непосредственно при доении в молокопровод или в переносные ведра. При этом молоко в очистител-охладитель ОМ-1А подается не за счет центробежного насоса, а за счет вакуума.

КОНТРОЛЬНЫЕ ВОПРОСЫ.

Назовите назначение и основные узлы сепаратора СОМ-3-1000?

Как устроен и работает барабан сепаратора?

Как осуществляется регулировка жирности сливок?

Рабочий процесс сепаратора-сливкоотделителя?

Расскажите об устройстве основных узлов очистителя-охладителя молока?

Рабочий процесс очистки и охлаждения молока на ОМ-1?

Как производят подготовку к пуску, пуск и остановку очистителя-охладителя молока ОМ-1?

Как определяют номинальную частоту вращения барабана?

studfiles.net

Дата публикации: 18.05.2017 13:17

Почему необходимы молокоохладители. Молоко непосредственно после дойки имеет температуру выше 30 градусов Цельсия, а для сохранения всех свойств продукта необходимое количество времени нужно охладить его до определенной температуры (около 4 градусов). Танк для хранения позволяют охладить продукт, тем самым приостанавливая развитие патогенной микрофлоры в молоке и соответственно обеспечивая сохранность всех полезных свойств продукта. Охлаждение в молокоохладителях соответствует всем санитарно-гигиеническим нормам и требованиям.

Высококачественные танки охладители молока помогут решить проблему сохранности продукта и его полезных свойств и качества. В настоящий момент можно найти широкий ассортимент молочных танков. Комплектующие к охладителям часто используют импортные, но некоторые российские компании производят свои.

В первую очередь необходимо знать, что:

Molochnie ohladiteli нужны, чтобы сохранить все полезные свойства продукта необходимое количество времени. Tanki ohladiteli должны быть оборудованы специальными фильтрующими элементами, которые исключают попадание ненужных веществ и микроорганизмов в продукт. Охлаждение продукта до необходимой температуры должно происходить за три часа или менее, чтобы избежать развития микроорганизмов в продукте.

Молоко, поступающее на перерабатывающие предприятия, оценивается по определенным параметрам, некоторые из них это бактериальная обсемененность и температура. Чем выше температура продукта, тем больше микроорганизмов в нем находится, соответственно цена такого продукта низкая. В настоящее время существуют организации, использующие старые методы охлаждения moloka, но они, в отличие от танков molokoohladitelei, не позволяют быстро снизить температуру продукта и сохранить ее необходимое количество времени, соответственно в нем развивается патогенная микрофлора. Такое milk стоит очень дешево. А кроме этого устаревшие молочные установки требуют высоких затрат электрической энергии. Также некоторые молокоперерабатывающие предприятия не принимают неохлажденное молоко. В общем, охлаждение такими способами не выгодно производителю.

Танки производятся разных типов – танки охладители для молока закрытого и открытого типов. При производстве емкости для продукта используют только высококачественную сталь определенной марки во избежание преждевременной порчи молока. Молочные танки открытого типа подходят для сбора, охлаждения и хранения молока в некрупных организациях. Их конструкция не подходит для охлаждения продукта в больших объемах, но при невысоких объемах охладители для молока открытого типа справляются отлично. Некоторые недостатки молочных tankov открытого типа – это то, чтобы сохранять продукт в охлажденном состоянии нужно постоянно охлаждать молоко, так как в таких охладителях для молока емкость не герметична и продукт в короткие сроки становится теплее. Молочные танки закрытого типа подходят для сбора, охлаждения и хранения молока любых объемов в различных молочных предприятиях. Емкость, в которой происходит охлаждение полностью теплоизолированна. Производят разнообразные танки закрытого типа, имеющие разный объем (от 1000 килограмм до 30000 килограмм). Молочные охладители закрытого типа быстро (до трех часов) охлаждают продукт, тем самым позволяя долгое время сохранять его полезные свойства.

Современные молочные установки являются автоматическими системами. В танках закрытого типа очистка резервуара для продукта происходит автоматически по заданной программе, с использование специальных синтетических моющих средств. Часто для молочных установок предлагаются дополнительные и сопутствующие устройства и агрегаты. Их необходимость вам подскажут специалисты, но в наших условиях, бывают, нужны некоторые приспособления для обеспечения долгой и надежной работы охладителей молока и упрощения контроля процессов и обслуживания танка для молока. Покупка танка для молока предусматривает решение некоторых задач, производитель должен решить какой молокоохладитель нужно – открытого или закрытого типа, какого объема и так далее. Принятие верных решений позволит рационально использовать денежные средства. Осуществляем доставку в любую область, отгрузка производится в день заказа, часть товара есть в наличии на складе, множество положительных отзывов в сети интернет.

На рынке сельскохозяйственной техники представлен широчайший ассортимент молочных танков и правильно выбрать необходимый поможет специалист. Приобретение подходящего tanka позволит обеспечить сбор, охлаждение и сохранение всех полезных свойств и качества продукта, промывка внутренней поверхности теплообменника и испарителя осуществляется высоким давлением которое создаёт специальный насос. Мы гарантируем высокое качество изготовления мешалки, компрессора и всего аппарата управления.В компрессорном агрегате может использоваться любой вид фреона, форма испарителя бывает пластинчатая и трубчатая. Непосредственно вода не будет превращаться в лёд, т.к. есть техническая возможность роста температуры на ферме. Стандартный режим перемешивания очень слабо нагружает редуктор, скорость при этом постоянная, внешняя ледяная пластина не образуется, скорость размножения бактерий очень низакя.Непостредственный холодильный блок очень надёжный, должен охлаждаться в сухой среде - это максимально важный фактор применения. На нашем заводе устанавливается несколько вариантов термоизоляции ванны.

xn--e1alcivt.xn--p1ai

Охладитель молока включает в себя три основных блока:

- резервуар-охладитель молочной продукции,

- компрессорно-конденсаторный агрегат,

- шкаф управления.

Резервуары-охладители молочной продукции.

Танки-охладители предназначены для сборки, охлаждения и хранения уже охлажденной продукции необходимое количество времени. Сами резервуары чаще всего бывают цилиндрической формы, на торцах которых имеются специальные крышки. Люк, расположенный в верхней части, имеет закрывающуюся крышку и предназначен для загрузки продукции в резервуар-охладитель, а также для проведения ТО. Внутри резервуара имеется перемешивающее устройство, форсунки моющего устройства, а также сточная труба, оснащенная вентилем. Нижняя часть резервуаров-охладителей оснащена испарителем, выполненным в виде сэндвича, который состоит из 2 слоев из нержавеющих сплавов, которые соединены посредством точечной сварки определенным образом. Поддержание постоянного нагрева пара фреона на входе в испарители обеспечивается наличием терморегулирующих вентилей. Термический баллон, который установлен на трубопроводе, выходящем из испарителя, является чувствительным элементом терморегулирующего вентиля. Установка резервуара-охладителя горизонтально обеспечивается наличием специальных регулируемых опор. Все части резервуара-охладителя выполнены из высокопрочных нержавеющих сплавов с помощью современных технологий.

Компрессорно-конденсаторные агрегаты включают в себя:

- поршневые компрессоры, заправленные холодильными маслами,

- жидкостные ресиверы,

- фильтры-осушители,

- конденсаторы с вентиляторами,

- электромагнитные клапаны,

- реле давления,

- всасывающие трубопроводы, нагнетающие и жидкостные,

- рамы.

Компрессоры компрессорно-конденсаторного агрегата – это его основная часть, они осуществляют удаление паров хладагента из системы испарителя и нагнетают их в конденсатор. Компрессоры оснащаются биметаллическим реле тепловой защиты, обеспечивающим разрывание цепи при перегреве обмотки электрического двигателя.

Важно заметить, что биметаллическое реле может возвратиться в исходное положение только через два-три часа.

Конденсаторы компрессорно-конденсаторного агрегата обеспечивают рассеивание тепловой энергии, которую агрегат отбирает от охлаждаемого продукта, в окружающей среде. Конденсаторы, охлаждающие воздушными массами – это компактные трубчатые тепловые обменники, имеющие алюминиевые ребра и медные трубки с ребрами по всей поверхности. Корпуса конденсаторов изготавливаются из оцинкованных сталей, которые покрывают специальными эмалями, обеспечивающими устойчивость к воздействию факторов окружающей среды. Конденсаторы оснащают осевыми вентиляторами, имеющими напряжение 1 фаза - 220 Вольт – 50 Герц. Управляются двигатели вентиляторов с помощью шкафа управления.

Жидкостные ресиверы компрессорно-конденсаторного агрегата необходимы в качестве дополнительных емкостей, которые исключают затопление конденсаторов фреоном и обеспечивают равномерное поступление жидкого фреона при разных режимах эксплуатации. Также в ресиверах создается определенный запас фреона. Ресиверы – это стальные цилиндрические сосуды, оснащенные штуцерами для соединения конденсатора и вентиля, которые имеет заборную жидкостную трубку.

Фильтры-осушители обеспечивают удаление влаги из фреона и его фильтрацию. Фильтры устанавливаются в жидкостных магистралях. В корпус фильтра помещается адсорбент, который поглощает влагу, а в крышках фильтров имеются сетчатые фильтры, которые обеспечивают фильтрацию фреона.

Электромагнитные клапаны обеспечивают прекращение подачи жидкого фреона в испарители. Нормально закрытый электромагнитный клапан обеспечивает перекрытие потока жидкого фреона. Управляется электромагнитный клапан с помощью шкафов управления молочного охладителя.

Защитные реле давления, установленные на компрессорах, обеспечивают защиту компрессоров от работы при неразрешенных диапазонах давления испарения и конденсации. Они имеют два положения регулировки – давление уставки и дифференциал.

Все узлы молочного охладителя устанавливаются на рамах, выполненных посредством штамповки из стальных листов с кронштейнами для крепления.

Охладители молока закрытого типа оснащаются автоматическими системами промывки резервуара-охладителя, имеющими специальные вращающиеся форсунки. Управление системой автоматической промывки осуществляется с помощью шкафа управления установки.

xn--e1alcivt.xn--p1ai