Процесс гомогенизации

Наименование молочного продукта и выбор давления гомогенизации

Одноступенчатая гомогенизация молочных продуктов

Двухступенчатая гомогенизация молочных продуктов

Молоко цельное пастеризованное 12,5 ± 2,5 МПаМолоко цельное стерилизованное 22,5 ± 2,5 МПа Сливки пастеризованные с массовой долей жира, %:8; 10 и 20 10-15 МПа35 5-7,5 МПаСливки стерилизованные с массовой — долей жира 10 %

Кисломолочные напитки 15 ±2,5 МПа

Творог 6 ± 1,5 МПа

Сметана с массовой долей жира, %: МПа

20 9-1225 8-1130 8-10Сметана диетическая с массовой долей жира, %: МПа10 10-1515 10-15

Сметана с наполнителями: МПастоловая 8—10«Студенческая» 14—18

Сметана «Особая» с массовой долей жира, %: МПа10 12-1420 7-12

Сметана ацидофильная 15—20

Напитки из пахты 10—17,5

Сгущенные консервы с сахаром 8—10 МПаСгущенные стерилизованные консервы 15 ± 1Сухие молочные продукты 10—15Сухие молочные продукты повышенной — растворимостиСухие молочные продукты с раститель- 10—12ными компонентамиСмеси сухие многокомпонентные:для мороженого 5—6для пудинга 2—31-я ступень — 17,52-я ступень — 3,51-я ступень — 9—12 МПа2-я ступень — 5—61-я ступень — 8—112-я ступень — 5—61-я ступень — 8—102-я ступень — 3—53 ± 0,5 1-я ступень — 11,5—12,5 2-я ступень — 2,5—3 1-я ступень — 8—10 2-я ступень — 2,5—3,51-я ступень — 8—10 МПа2-я ступень — 2—3

Для гомогенизации молока при температуре 60 «С и давлении от 3 до 20 МПа Н. В. Барановским была получена зависимость, по которой на практике можно оценить рабочее давление гомогенизации:Др=14,4/4»где Д/> — давление гомогенизации, МПа; — средний диаметр жирового шарика, мкм.

Температура молока при гомогенизации является важным параметром, влияющим на эффективность процесса. Понижение температуры гомогенизации приводит к повышению вязкости молока и, как следствие, к образованию скоплений молочного жира и их отстаиванию. Отстаивание сливок возрастает при температуре 30—40 «С.

При высокой температуре в гомогенизирующей головке могут образовываться белковые отложения, что отрицательно сказывается на работе гомогенизатора. В нормативной документации температура гомогенизации при выработке большинства молочных продуктов определена в диапазоне 60— 65 °С.

При гомогенизации допускается увеличение температуры молока на 5—8 °С, которое необходимо учитывать при его дальнейшей технологической обработке.При повышении кислотности молока снижается эффективность гомогенизации. Это объясняется тем, что уменьшается стабильность белков и образуются белковые агломераты, затрудняющие диспергирование жировых шариков.

Состав, свойства и число компонентов оболочки жировых шариков определяют стабильность эмульсии молочного жира. Для формирования прочной оболочки жировых шариков и получения стабильной эмульсии количество компонентов (поверхностно-активных веществ) должно быть достаточным.

Стабильность эмульсии молочного жира в процессе технологической переработки (до гомогенизации) нарушается при следующих операциях: механической дойке, длительной выдержке молока, перекачивании молока в емкости для хранения или из них, сепарировании, перекачивании молока из промежуточных емкостей в подогреватель, пастеризации, стерилизации, термовакуумной обработке.

Учитывая существующие мощности на предприятии и дестабилизирующее влияние отдельных технологических операций, молоко необходимо гомогенизировать после технологической операции, вызывающей нарушение стабильности эмульсии молочного жира.

Последовательность технологических операций при гомогенизации молока может быть различной:

очистка => подогрев => гомогенизация => пастеризация => охлаждение;очистка => подогрев => гомогенизация => охлаждение;подогрев => гомогенизация очистка пастеризация => охлаждение;подогрев => очистка => гомогенизация пастеризация охлаждение;подогрев => очистка => пастеризация => гомогенизация охлаждение.

Технологические схемы организации производства различаются только очередностью операций гомогенизации и пастеризации.

В целях обеспечения санитарной безопасности производства целесообразнее гомогенизацию проводить после подогрева молока перед пастеризацией или стерилизацией.

Выбор той или иной очередности может зависеть также от объема перерабатываемого молока и технической оснащенности предприятия.

При выработке молочных продуктов можно использовать полную или раздельную гомогенизацию: при полной — гомогенизируют весь объем перерабатываемого молока; при раздельной — молоко сепарируют, полученные сливки гомогенизируют, смешивают с обезжиренным молоком и направляют на дальнейшую обработку.

Раздельную гомогенизацию целесообразно применять при выработке молочных продуктов (питьевого молока, кисломолочных и др.), где требуется составление нормализованной молочной смеси.

molzavod.com.ua

В процессе гомогенизации молоко подвергается самым сильным механическим воздействиям. Возникающие при гомогенизации силы разрушают оболочку шарика жира, в результате чего происходит его дробление на более мелкие (диаметр ≈ 1 мкм), а также могут меняться форма и структура преимущественно крупных мицелл казеина, которые приобретают неровные края, их поверхность несколько разрыхляется, происходит их диспергирование наряду с агрегированием. Вокруг вновь образующихся шариков жира возникает новая оболочка, в формировании которой участвуют в основном казеин, фосфолипиды и сывороточные белки. Поэтому при гомогенизации молока происходит определенное перераспределение ферментов, связанных с ОШЖ и с мицеллами казеина, и, соответственно, изменение их активности, которое зависит от времени проведения гомогенизации (до или после пастеризации), температуры, давления, числа ступеней и способа гомогенизации молока. Оптимальными режимами гомогенизации являются 10...20 МПа при температуре 60...65 °С, в зависимости от вида и состава изготовляемого продукта.

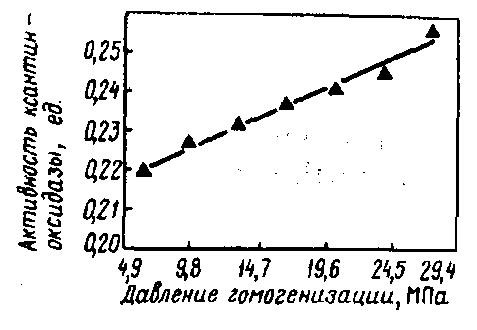

Рис. 43. Влияние давления гомогенизации на активность ксантиноксидазы сырого молока (молоко предварительно нагрето до 48 °С с выдержкой 5 мин) (Demott B. J., Praepanitchai O.A., 1978). (1 ед. соответствует количеству мкмолей мочевой кислоты, образующейся в течение 1 мин при 25 °С)

Установлено, что в результате гомогенизации молока изменяется активность ксантиноксидазы. Так, при повышении давления гомогенизации (в одну ступень) от ≈ 5,0 до 28,0 МПа при 48 °С активность этого фермента увеличивалась (рис 43). Коэффициент корреляции при этом составил 0,996.

Показано, что при гомогенизации (двухступенчатая с общей величиной давления 25 МПа при 50...60°С) сырого цельного молока с использованием в качестве субстратов для ксантиноксидазы молока 10 мг NO-3/л молока и 0,1 ммоль ксантина, ксантиноксидазная активность молока повышалась в 2,0...2,6 раза, а нитрат- и нитритдегидрогеназные активности этого фермента – в 2...3 раза. Добавление аскорбиновой кислоты в количестве 0,01 % способствовало повышению ксантиноксидазной активности почти в 10 раз, а нитрат- и нитритдегидрогеназных активностей почти в 1,5 раза. Таким образом нитрат- и нитритдегидрогеназные активности ксантиноксидазы молока являются некоторым потенциальным источником снижения содержания в молоке нитратов и нитритов (Шидловская В. П., Смотракова Н. И., 1986; Шидловская В. П., Ананиади Л. И., Львов Н. П., 1990). Повышение активности фермента объясняется его высвобождением при разрушении ОШЖ и расщеплением молекулы фермента на субъединицы. Это подтверждается тем фактом, что после гомогенизации 70 % активности ксантиноксидазы обнаруживается в водной фазе молока. При сверхвысоких (400...600 МПа) давлениях гомогенизации молока наблюдается инактивация этого фермента, видимо, в результате сильного физического воздействия на его молекулу, о чем свидетельствуют нижеприведенные данные (Olsen К., Kristensen D. et al., 2004):

|

Величина воздействия (мин) давления гомогенизации, МПа при 25°С |

Снижение активности ксантиноксидазы, % от исходной в сыром молоке |

|

400 (120) |

17 |

|

500 (60) |

46 |

|

600 (12) |

83 |

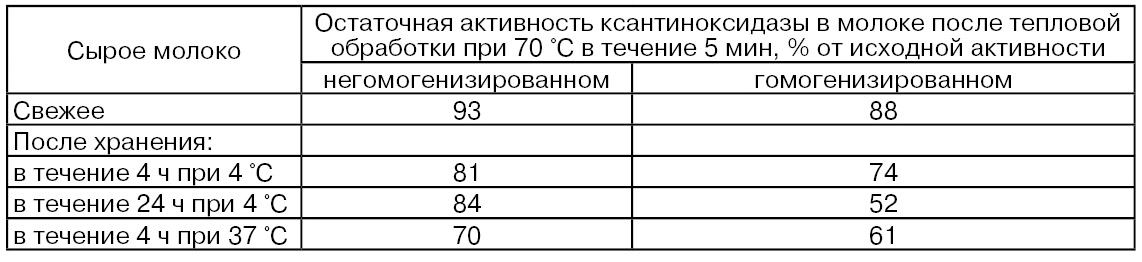

Показано, что при двуступенчатой гомогенизации рекомбинированного молока при давлении 11,9...18,2 МПа (первая ступень) и 3,5...6,3 МПа (вторая ступень) активность ксантиноксидазы по сравнению с активностью фермента в негомогенизированном рекомбинированном молоке повышалась в 3...10 раз. Вместе с тем гомогенизация молока вызывает некоторое снижение термостойкости ксантиноксидазы (табл. 60), что, по-видимому, связано с большей подверженностью фермента тепловым воздействиям в результате высвобождения его из ОШЖ (Cerbulis J., Farrell H.M., 1977).

Таблица 60

Ксантиноксидаза, десорбированная из ОШЖ молока при его механической обработке, в том числе при гомогенизации, может находиться в водной его фазе в свободной форме, связанной с нерастворимыми компонентами оболочек шариков жира или связанной с растворимыми липопротеиновыми фракциями. Количественное соотношение этих форм связи будет определять общую активность фермента в молоке.

Имеются данные о том, что активность лактопероксидазы при высоком давлении гомогенизации молока несколько снижается. Так, если при давлении 19,6 МПа и температуре 50 °С активность фермента не изменяется, то при 39,2 МПа она снижается на 25% исходного уровня в молоке. Поскольку лактопероксидаза не связана с ОШЖ или мицеллами казеина молока, высокое давление гомогенизации, видимо, оказывает сильное физическое воздействие на саму молекулу фермента, результатом чего является потеря ею активности.

На активность пероксид-дисмутазы гомогенизация влияет незначительно. Однако появляющиеся в молоке компоненты ОШЖ в результате их разрушения при гомогенизации, обладают способностью связывать пероксид-анионы (Hicks С, 1980). Таким образом, гомогенизация молока и одновременное действие пероксид-дисмутазы способствуют снижению возможных окислительных процессов в молоке путем воздействия пероксид-анионов.

Поскольку липаза и липопротеинлипаза в основном связаны с мицеллами казеина, то гомогенизация, вызывая их частичный распад на субмицеллы, способствует высвобождению части этих ферментов, а следовательно, и сближению их с субстратом – молочным жиром. Здесь играет роль еще и тот фактор, что новые белково-липидные оболочки мелких шариков жира, имея менее прочную структуру, более проницаемы для липаз. Так, установлено, что повышение давления гомогенизации молока с 1,75 до 14,0 МПа и дальнейшее хранение такого молока в течение 7 ч при 30 °С сопровождается соответствующим повышением количества СЖК в течение первых двух часов хранения. Затем скорость липолиза выравнивается при низких величинах давления гомогенизации – от 1,75 до 3,50 МПа, в то время как при 7,0...14,0 МПа липолиз молока заметно продолжается (рис. 45). При повторной гомогенизации молока образуется новый комплекс фермента с субстратом, что обусловливает возобновление липолиза. Наиболее опасны для развития липолиза температуры гомогенизации молока от 30 до 45 °С; при температуре 20 и 63 °С степень липолиза в гомогенизированном молоке значительно снижается.

Рис. 45. Образование СЖК в сыром молоке в зависимости от давления гомогенизации и продолжительности выдержки молока при 30°С (Downey W. К., 1980):

1 – 0 МПа; 2 – 1,75 МПа; 3 – 2,10 МПа; 4 - 3,5 МПа; 5 - 7,0 МПа; 6 – 10,5 МПа; 7 – 14,0 МПа

На рис. 46 показано, что в хранении при 7 °С цельного молока, гомогенизированного и пастеризованного при различных температурах, но с одинаковой выдержкой 10 с, активность липопротеинлипазы повышалась в обратной зависимости от температуры пастеризации. При температуре 70...75°С количество СЖК превышало предел возникновения в молоке горького вкуса.

Гомогенизация при давлении 10,7...21,5 МПа при 55 °С сборного цельного молока, полученного в асептических условиях, которое хранили при 4...6°С в течение 7 сут и затем пастеризовали при 72,2...78,9 °С с одинаковой выдержкой 16 с, не влияла на термическую инактивацию липаз молока (величины АДУ, практически, не изменялись и оставляли от 1,6..1,7 до 0,9 соответственно) (Shipe W.F., Senyk G. F., 1981).

Рис. 46. Изменение содержания СЖК при хранении цельного гомогенизированного молока пастеризованного при различных температурах с выдержкой 10 с, пунктиром отмечена величина предела появления в молоке горечи (по Driessen F. М., 1986)

При гомогенизации молока следует ожидать и повышение активности щелочной фосфатазы, поскольку около 50% этого фермента связано с ОШЖ. Однако результаты исследований показывают, что в негомогенизированном и гомогенизированном молоке при давлении 13,8...24,1 МПа и температуре 34...35 °С различие в величинах активности фермента было небольшим – (2750±60) ед.[2]/мл. Некоторое снижение активности фермента можно объяснить частичным физическим воздействием гомогенизации как механического фактора на молекулу фермента. Вместе с тем установлено, что при вышеуказанных параметрах гомогенизации молока возможность реактивации фермента снижается (коэффициент корреляции составляет – 0,94). Следовательно, гомогенизация вызывает такие изменения в молекуле щелочной фосфатазы, которые, не повышая ее активности, изменяют структуру молекулы таким образом, что она теряет способность к восстановлению после тепловой обработки молока.

Установлено, что гомогенизация сырого цельного молока при давлении ≤200 МПа при 20°С неадекватна высокотемпературной пастеризации в части инактивации щелочной фосфатазы. Однако частичная инактивация может иметь место. Этот фермент устойчив и к более высокому давлению, например, после 400 МПа в течение 60 мин при 20°С, хотя степень инактивации, как правило, увеличивается (Haues М. G., Kelly А. L., 2003).

Двуступенчатая гомогенизация молока ≈ 3,5 и 14,1 МПа соответственно вызывает освобождение из ОШЖ ≈ 5 % сфингомиелинфосфодиэстеразы I и ≈ 40 и 50 % 5'-нуклеотидазы и кислой фосфатазы соответственно.

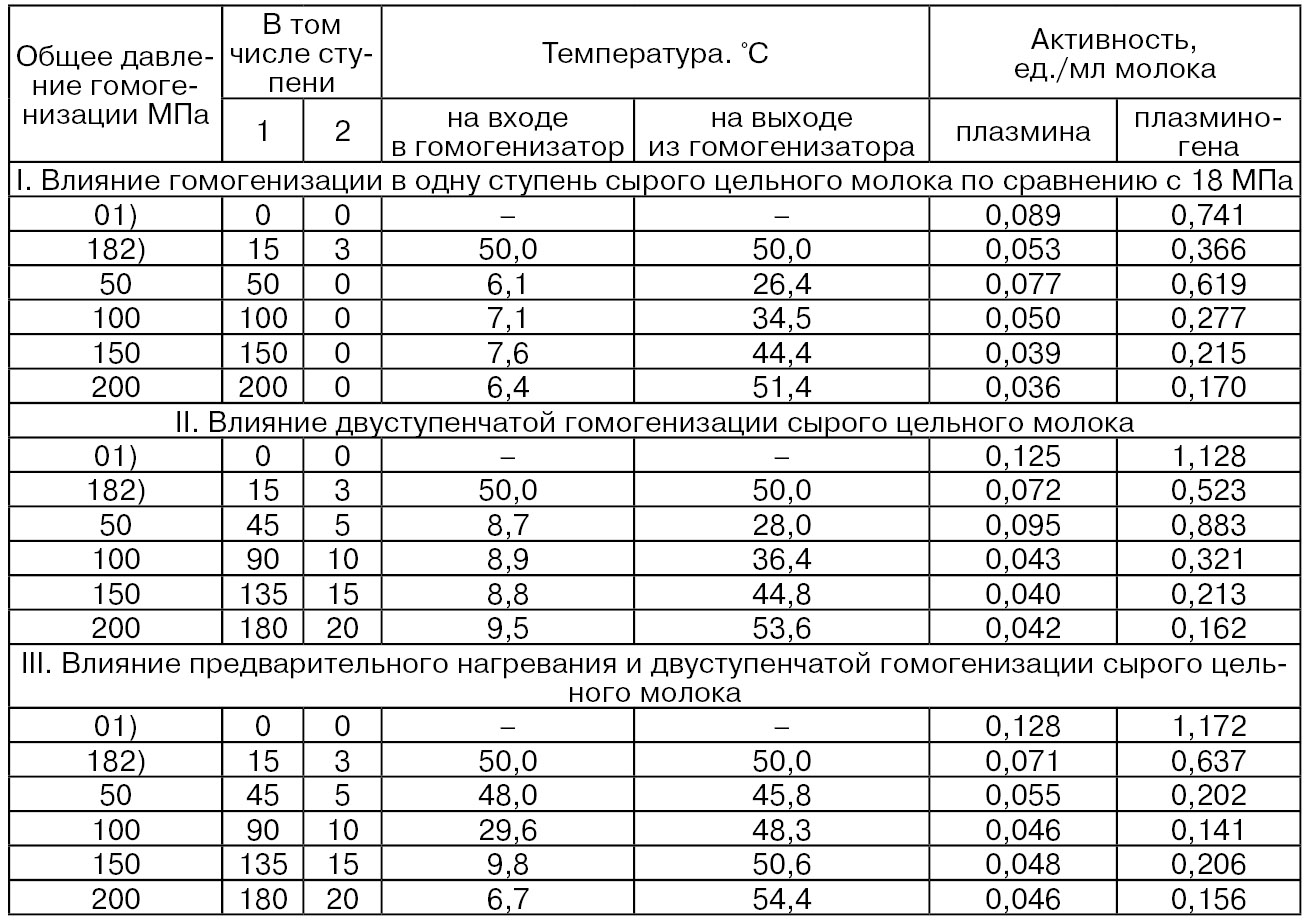

Установлено определенное влияние гомогенизации на активность нативных протеиназ молока – плазмина и плазминогена (табл. 61).

Таблица 61

1) Негомогенизированное сырое молоко (контроль), жир ≈ 4,0 %.

2) Гомогенизация при 18 МПа.

Из табл. 61 видно, что плазминоген был более чувствителен к высоким давлениям гомогенизации, чем плазмин, как без, так и с предварительным нагреванием молока. Так, при различных способах гомогенизации снижение активности плазмина, по сравнению с контролем, составило ≈ 2,5...3 раз, а плазминогена от ≈ 4,4 до 11 раз. При этом снижение активности плазмина незначительно зависело от вида гомогенизации и нагревания, в то время как активность плазминогена снижалась в заметно большей степени (≈ 7 и 11 раз) при двуступенчатой гомогенизацией без и с нагреванием молока, по сравнению с одноступенчатой (≈ 4,4 раз). Снижение активностей этих двух протеиназ происходит благодаря участию молочных белков, в том числе казеина, в создании новых оболочек жира, в результате чего структура казеина частично нарушается, что может иметь дестабилизирующее влияние на активности плазмина и плазминогена, а также благодаря сильному механическому воздействию на эти ферменты (Hayes М. G., Kelly A. L., 2003).

В противоположность рассмотренным выше ферментам, на активность которых определенно влияет гомогенизация молока, активность аденозиндеаминазы, практически, не изменяется при гомогенизации молока, нагретого до 65 °С (рис. 47).

Рис. 47. Влияние гомогенизации на активность аденозиндеаминазы (Martin D., Kiesner С. et al., 1998):

1 – сырое молоко; 2 – пастеризованное молоко (65 °С)

Таким образом, вследствие гомогенизации молока при параметрах, обычно используемых в производстве или значительно больших для случаев альтернативы тепловой обработке, структура и местоположение молекул ферментов изменяется, что отражается на тех или иных их свойствах. В целях предотвращения повышения активности, например, ксантиноксидазы, липазы и протеиназ молоко следует подвергать гомогенизации только до его пастеризации.

Не следует гомогенизировать молоко повторно и смешивать сырое негомогенизированное молоко с гомогенизированным.

alternativa-sar.ru

Жировая фаза молока имеет самую низкую плотность и представляет собой жировые шарики диаметром от 0,1 до 22 мкм. Согласно наблюдениям в свежем сыром молоке при температуре 12°С за 24 ч в верхние слои перемещается до 80 % жира. Жировые шарики диаметром 3,3 мкм при температуре 25 °С всплывают со скоростью 0,18 см•ч-1 а, шарики диаметром 4 мкм при температуре 30°С всплывают со скоростью 0,274 см•ч-1. С наибольшей скоростью жир молока отстаивается в первые 2 ч после выдаивания. Скорость отстаивания уменьшается с увеличением массовой доли сухого обезжиренного молочного остатка в молоке.

Исходя из сущности процесса расслоения, можно сказать, что самым надежным и эффективным технологическим приемом предупреждения отстаивания жира, нарушающего равномерность его распределения в жидких молочных продуктах, является измельчение жировых шариков до размеров, обеспечивающих устойчивое распределение их по всему объему на определенный период, составляющий часы, сутки или месяцы.

Изучению процесса гомогенизации и конструктивному совершенствованию гомогенизирующих устройств посвящено много работ ученых разных стран. Основными объектами изучения были и остаются технологические режимы гомогенизации, способы ее осуществления и уменьшение расхода электроэнергии на процесс.

Установлено, что оптимальный температурный режим гомогенизации 57-65°С. Диспергирование жировых шариков возможно путем резкого изменения скорости движения потока с помощью клапанных гомогенизаторов, акустических и гидродинамических колебаний, электрических разрядов и других видов физического воздействия на молоко.

Наиболее широкое распространение в молочной промышленности получили клапанные гомогенизаторы. Они надежны в работе и обеспечивают высокую эффективность диспергирования, но громоздки и требуют больших расходов электроэнергии.

Производственный опыт показал, что. лучший эффект дает многоступенчатая гомогенизация.

Наряду с клапанными гомогенизаторами рекомендуется применять легкие, компактные и экономичные вибрационные гомогенизаторы. Сущность работы этих гомогенизаторов заключается в гидродинамической вибрации пластин, создающей в потоке жидкости условия, близкие к кавитации.

Проводятся производственные испытания гидродинамических вибраторов, работающих в разных температурных режимах и на различных смесях. Установлено, что одноступенчатая гомогенизация в них малоэффективна, но она почти не влияет на белки молока и снижает его микробиологическую обсемененность в 2 раза.

В молочно-консервной промышленности с помощью гидродинамических вибраторов при частоте колебаний 16-22кГц и расходе энергии, в 9,5 раза меньшем, чем в клапанных гомогенизаторах, удается уменьшить средний размер жировых шариков от 3,3-3,6 до 2,3-2,7 мкм и обеспечить вязкость сгущенного молока с сахаром 4,2-4,5 Па•с.

Применение трехкратной обработки молока при 57-70 °С в акустическом поле гидродинамического излучателя сопровождается эффективным диспергированием жира с преобладанием жировых шариков размером до 1 мкм.

Способы гомогенизации с применением электрического разряда и ультразвука пока в промышленности не применяются как малоизученные.

В зависимости от назначения гомогенизации режимы процесса выбираются в соответствии с требуемой дисперсностью жира.

Полностью дисперсность жира характеризуется кривой распределения, но для производственных целей часто ограничиваются определением среднего размера жировых шариков.

Средний размер жировых шариков зависит от давления гомогенизации. Поэтому в производственных условиях при гомогенизации молока необходим надежный контроль эффективности диспергирования жира по его способности к отстаиванию. С этой целью применяют разные методы. Наиболее точным, но весьма трудоемким является метод измерения и подсчета жировых шариков под микроскопом или микрофотографирование с последующим их измерением и подсчетом на негативах с помощью фотоувеличителя.

Для точности последующих расчетов необходимо измерить не менее чем 800 жировых шариков.

Эффективность диспергирования жира в пастеризованном гомогенизированном молоке контролируют по отстаиванию жира. Так, в верхних 100 мл пробы, выдержанной в течение 48 ч в цилиндре вместимостью 250 мл при низких положительных температурах, не должно быть жира больше 10 % количества его в нижних 150 мл.

Как менее трудоемкий и не уступающий по точности микроскопическому рекомендуется кондуктометрический способ с использованием счетчика форменных элементов крови.

Наиболее быстрым, достаточно точным для практических целей и объективным методом оценки эффективности диспергирования жира оказался метод центрифугирования. Исследуемую пробу набирают в специальную пипетку и при определенном режиме центрифугируют. В нижней части пипетки остается продукт, в котором жировые шарики имеют размер менее 2 мкм. Определяют массовые доли жира в этой части продукта и в исходной пробе, на основании которых и рассчитывают эффективность гомогенизации.

Если эффективность гомогенизации выше 75%, то жировые шарики диаметром более 2 мкм в продукте отсутствуют.

При необходимости максимально сохранить исходные свойства консервируемого молока в процессе гомогенизации было изучено влияние этого приема обработки не только на жировую фазу, но и на другие составные части молока. Выяснено, что при гомогенизации цельного молока белковые частицы дробятся. Дисперсность белковой фракции изменяется пропорционально дисперсности жира. На вновь создаваемых при гомогенизации цельного молока поверхностях жировых шариков адсорбируются поверхностно-активные фракции белков плазмы, средний диаметр белковых частиц уменьшается от 107,5 нм в исходном продукте до 59,5 нм после гомогенизации, динамическое равновесие белкового комплекса при этом нарушается. Если в негомогенизированном молоке на поверхности жировых шариков адсорбируется 2,27 % казеина, то после гомогенизации - 25,2%. Диспергирование белка происходит под действием адсорбционных, а не гидродинамических, как для жировой фазы, сил.

Наблюдения с помощью электронного микроскопа показали, что форма и структура белковых частиц изменяются. Увеличивается вязкость гомогенизированного молока, что обусловлено увеличением общей площади поверхности жировой фазы, а также адсорбции белков на оболочках жировых шариков. Особенно заметно увеличение вязкости, если диаметр жировых шариков меньше или равен 1 мкм.

Отмечено влияние гомогенизации на цвет молока. Так, после гомогенизации оно менее прозрачно, процент отражения света в нем больше, чем в негомогенизированном. Соответственно этому сгущенное молоко с сахаром из гомогенизированного молока светлее, чем из негомогенизированного. Белизна молока нарастает с увеличением эффективности гомогенизации.

Литературные данные об изменении вкуса гомогенизированного молока противоречивы. С одной стороны, сообщается об усилении активности сульфгидрильных групп и отсутствии окисленного привкуса, с другой - о появлении его в связи с увеличением площади поверхности жировых шариков при одновременном повышении давления гомогенизации.

Имеются упоминания о незначительном понижении осмотического давления обрабатываемого гомогенизацией продукта и неизменности электропроводности в результате гомогенизации молока.

При производстве сгущенных молочных консервов раздельную гомогенизацию применяют в тех случаях, когда после сепарирования смешиваются все получаемое обезжиренное молоко и только часть сливок или все получаемые сливки и только часть обезжиренного молока.

Для регулирования состава молока по схеме mсм = mм+ mкомп.норм, нашедшей широкое применение при производстве сгущенного молока с сахаром, использование раздельной гомогенизации нуждается в технико-экономической оценке, поскольку достаточная для этого продукта степень диспергирования жировой фазы может быть обеспечена только в результате применения более энергосберегающих аппаратов, например гидродинамических вибраторов.

www.comodity.ru

Слайд 1

Тема лекции : «Механическая обработка молочного сырья»

Мы преступаем к изучению нового раздела этой темы и сегодня поговорим о гомогенизации молочного сырья.

Итак,раздел лекции «Гомогенизация молочного сырья»

Перед тем как преступить к подробному изложению материала лекции я хотел проверить то, как вы усвоили материал предыдущий лекции.

Проверка опорных знаний студентов

1. Что понимают в молочной промышленности под нормализации молочного сырья?

2. Какие способы нормализации молока Вы знаете? Как осуществляют нормализацию молоко выше перечисленными способами?

3. При производстве каких молочных продуктов осуществляют нормализацию молока по жиру?

4. Как нормализуют молоко по массовой доли сухих или сухих обезжиренных веществ?

5. Чем нормализуют цельное молоко в резервуаре, в случае, когда массовая доля жира в нормализованном молоке, меньше чем в исходном и наоборот.

6. Что отводится из сепаратора при нормализации молока в потоке, если массовая доля жира в нормализованном молоке меньше чем в цельном молоке и наоборот.

Преступим к написанию плана лекции:

Слайд 2

ПЛАН ЛЕКЦИИ

1. Гомогенизация в молочной промышленности. Положительные и отрицательные стороны проведения процесса гомогенизации

2. Стабилизация жировой эмульсии в молочном сырье

3. Структура оболочки жировых шариков

4. Сущность гомогенизации молока и молочных продуктов

5. Одноступенчатая и двухступенчатая, полная и раздельная гомогенизация

6. Основные факторы, влияющие на эффективность гомогенизации

7. Влияние гомогенизации на состав и свойства молока

1. Гомогенизация в молочной промышленности. Положительные и отрицательные стороны проведения процесса гомогенизации.

Гомогенизация это технологическая операция, которая нашла широкое применение в пищевой промышленности. Ее применяют для получения продуктов с однородной консистенцией. Так гомогенизацию применяют для получения однородной консистенции колбасного фарша в мясной промышленности. Эта обязательная операция при производстве детских продуктов питания. Ее применяют в кондитерском и плодоовощном производстве для получения однородной консистенции фруктово-ягодных соков с мякотью, при производстве пюре и повидла, а также в других отраслях пищевой промышленности.

В молочной же промышленности под гомогенизацией принято понимать процесс дробления жировых шариков и частичное разрушение белковых веществ молока и сливок, имеющих диаметр выше 140 нм. Гомогенизацию применяется при производстве пастеризованного и стерилизованного молока и сливок, молочных сухих и сгущенных консервов, кисломолочных продуктов и т.д.

Впервые процесс гомогенизации был применен и разработан французским ученым Голенном в 1899 г. Несколько позднее Фокс вместе со своими коллегами исследовал жиропротеиновый комплекс, полученный в результате гомогенизации. Он доказал, что казеин является протеиновым слагаемым комплекса и что он, возможно, связан с жировой фракцией через полярные силы притяжения

Целью гомогенизации является предотвращение самопроизвольного отстаивания жира в производстве молочных продуктов, сохранение однородной консистенции продукта без расслоения.

Процесс гомогенизации, как любой технологический процесс, в производстве молочных продуктов имеет свои положительные и отрицательные стороны.

Слайд 3

Положительные стороны процесса:

· Уменьшение размеров жировых шариков, что предотвращает отстой сливок;

· Исключает появление свободного жира, повышает устойчивость к окислению молочного жира, тем самым увеличивает сроки хранения молочных продуктов;

· Регулирует структурно-механические свойства молочно-белковых сгустков;

· Придает, более белый и аппетитный цвет молочным продуктам;

· Улучшает вкус и аромат молочных продуктов;

· Повышает сохранность кисломолочных продуктов, изготавливаемых из гомогенизированного молока.

Слайд 4

Отрицательные стороны процесса.

· Снижение эффективности сепарирования гомогенизированного молока;

· Возникновение повышенной чувствительности к свету и как следствие возникновение «солнечного привкуса»;

· Пониженная термоустойчивость, гомогенизированных молока и сливок;

· Непригодность гомогенизированного молока для производстве сыров и творога, так как сгусток плохо отделяет сыворотку.

Перед тем как перейти к более подробному изучению процесса гомогенизации давайте вспомним те знания, которые вы получили при прохождении летней технологической практики, отдельные темы из пройденных вами курсов физической, коллоидной химии, биохимии, физики-химии молока, а также первые лекции дисциплины «Общая технология молочной отрасли», где мы говорили о составе коровьего молока и отдельных свойствах его компонентов.

2.Стабилизация жировой эмульсии в молочном сырье

Слайд 5

Молоко и сливки являются примерами эмульсий «жир (масло) в воде». Молочный жир существует в виде небольших шариков или капель, диспергированных в молочной плазме. Их диаметр составляет 0,1-20 мкм (1 мкм=0,001 мм). Средний их размер равен 3-4 мкм, и они присутствуют в количестве порядка 15 млрд. в 1 мл. Данные эмульсии стабилизированные наличием очень тонкой оболочки толщиной 5-10 нм (1 нм=10-9м), окруженные шарики имеют сложный состав.

Стабильность жировой эмульсии молока и сливок (сопративляемость жировых шариков агрегации) имеет большое значение при производстве молочных продуктов. При производстве одних продуктов желательно как можно дольше сохранить жировую эмульсию стабильной (пастеризованное и стерилизованное молоко и сливки, кисломолочные продукты, а при производстве других, желательно наиболее полно разрушить жировую эмульсию, для агрегации жировых шариков (производство коровьего масла).

Слайд 6

В спокойном состоянии в свежем молоке уже через 20-30 мин после выдаивания появляется слой отстоявшихся сливок, что обусловлено наличием разницы между плотностями молочного жира (994-1025 кг/м3) и молочной плазмы (1034-1040 кг/м3).

Слайд 7

Скорость подъема жировых шариков подчиняется закону Стокса, но их маленькие размеры замедляют процесс выделения сливок.

где r – радиус жирового шарика;

g - ускорение свободного падения;

п – плотность плазмы;

п – плотность плазмы;

ж – плотность жирового шарика;

ж – плотность жирового шарика;

m - динамическая вязкость.

Слайд 8

На скорость всплывания жирового шарика влияет:

- разница между плотностями жира и плазмы молока;

- размер жировых шариков;

- вязкость молока и сливок;

- температура молока;

Стабильность эмульсии молочного жира определяют состав, свойства и число компонентов оболочки жирового шарика.

Слайд 9

На стабильность эмульсии молочного жира влияют следующие факторы:

· быстрое охлаждение, длительное хранение и перемешивание молока при низких температурах;

· замораживание молока;

· стабильность оболочки жировых шариков, которая зависит от рН оболочечного белка (наибольшая стабильность при рН 6,0-7,0)

· механическая обработка (перемешивание, перекачивание по трубопроводам, центробежная очистка, сепарирование и др.)

· тепловой обработке (пастеризация, стерилизация, термовакуумная обработка).

Дестабилизация эмульсии молочного жира может привести к расслоению на две непрерывные фазы: жировую и водную и в конечном итоге к эмульсии обратного типа «вода в масле». Такое явление желательно при производстве коровьего масла и крайне нежелательно при производстве таких продуктов, как питьевое молоко и сливки, кисломолочные продукты, сгущенные и молочные продукты и т.д., так как дестабилизация молочного жира нежелательна во избежание появления «свободного» жира, ухудшения качества продукта и снижения его стойкости при хранении.

Слайд 10

Натуральное гомогенизированное и негомогенизированное коровье молоко различается степенью дисперсности молочного жира.

Теоретически считается, что для исключения самопроизвольного отставания жира размер жировых шариков не должен превышать 1 мкм. Практически гомогенизацией достигается размер 1-2 мкм

Устойчивость эмульсии молочного жира обусловлена наличием липопротеиновых оболочек на поверхности жировых шариков, препятствующих их слиянию (коалисценции). Оболочка представляет собой гелеобразную пленку, плотно прилегающую к жировой глобуле.

3. Структура оболочкижировых шариков

Оболочки жировых шариков состоят из двух слоёв, имеющих различный состав и физико-химические свойства.

Слайд 11

Во внутреннем слое находиться нерастворимый липопротеиновый комплекс, который представляет собой прочно связанные глобулярные белки с фосфолипидами. Он достаточно хорошо удерживается на поверхности жировых шариков и претерпевает изменения только при сравнительно энергичной обработке (замораживание, интенсивном механическом воздействии, под влиянием химических веществ).

Этот слой структурно подобен биологическим клеточным мембранам и является матричным слоем, обеспечивающим устойчивость жировой эмульсии.

Внешний слойоболочки образован липопротеиновыми комплексами, легко десорбирующимися (разрушающимися) при технологической обработке. В этом случае поверхность оболочки модифицируется (адсорбция) за счёт белков плазмы.

Обратимость процессов десорбция-адсорбция веществ оболочек и компонентов плазмы на поверхности жировых шариков и роль этих явлений в технологической переработке молока отмечена многими авторами.

Между внутренним слоем и поверхностью жирового шарика существует слой высокоплавких триглицеридов.

Слайд 12

Многослойность оболочки подтверждается электронно-микроскопическими исследованиями.

В среднем можно принять, что содержание оболочечного вещества приблизительно 1% по отношению к жировой фазе (1г на 100 г жира)э

Из этого количества на белки приходиться 30-40%, фосфолипиды 20-30% и высокоплавкие триглицириды 40-50%.

Применение механического воздействия при гомогенизации приводит к разрушению натуральной оболочки и дроблению крупных жировых шариков на более мелкие. Вместе с тем мелкие, вновь образующиеся жировые шарики, снова должны быть покрыты оболочкой, иначе будет нарушена стабильность жировой эмульсии в молоке, что приведет к образованию «свободного» жира.

Площадь поверхности жировых шариков после гомогенизации увеличивается в 10 раз. В негомогенизированном молоке площадь поверхности жировых шариков в 1 мл составляет 1,2-1,5 м2. В гомогенизированном молоке она достигает 15 м2.

Слайд 13

Под действием гидромеханических сил, возникающих в гомогенизирующем устройстве гомогенизатора, кроме разрушения и дробления жировых шариков претерпевает изменение и структура казеина.

Мицелла казеина представляет собой рыхлый агрегат субмицелл, разделенный прослойками дисперсионной среды. Современные исследования позволяют предположить, что сначала разрушается четвертичная мицелла казеина, после его происходит перестройка третичной структуры казеина. Далее происходит перестройка вторичной структуры казеина, что ведет к развертыванию полипептидных белковых цепей и «растеканию» их по поверхности жировой глобулы, что обеспечивает формирование гелеобразного межфазного адсорбционного слоя на поверхности раздела фаз жир – плазма. Поэтому в процессе гомогенизации часть плазменных белков идет на образование оболочек, образовавшихся новых шариков, а часть фосфатидов переходит с поверхности жировых шариков в плазму молока. Этот процесс способствует стабилизации высокодисперсной жировой эмульсии гомогенизированного молока. Поэтому при высокой дисперсности жировых шариков гомогенизированное молоко практически не отстаивается.

4. Сущность гомогенизации молока и молочных продуктов

В настоящее время достаточно обоснованной теории гомогенизации нет, а сущность процесса заключается в следующем.

Диспергирование жировых шариков, т. е уменьшение их размеров и равномерное распределение в молоке, достигается воздействием на молоко значительного внешнего усилия (давление, ультразвук, гидравлический удар, высокочастотная электрическая обработка и др.) в специальных аппаратах - гомогенизаторах.

Слайд 14

Наибольшее распространение в молочной отрасли получила гомогенизация молока при продавливании его через кольцевую клапанную щель гомогенизирующей головки машины. Жировые шарики, проходя через эту щель и диспергируются.

При этом применяются гомогенизаторы высокого и низкого давления, или клапанновые гомогенизаторы, создающие максимальный эффект гомогенизации.

Клапанновый гомогенизатор – это аппарат высокого давления, на нагнетательной линии которого установлен гомогенизирующий клапан.

| Гомогенизатор состоит из основных узлов и деталей:

|

Теории гомогенизации дают объяснение влияния различных параметров на эффективность гомогенизации.

Существуют множество различных теорий объясняющих процессы, происходящие в гомогенизирующем устройстве клапанного гомогенизатора. Это теория разрушения шариков турбулентными водоворотами («микровихрями»), теория кавитации.

Слайд 15

Удачное представление о диспергировании жировых шариков в клапанном гомогенизаторе предложено Н.В. Барановским. По его мнению, клапанный гомогенизатор - это плунжерный насос высокого давления.

Механизм дробления жировых шариков заключается в следующем. В гомогенизирующем клапане на границе седла гомогенизатора и клапанной щели имеется порог резкого изменения сечения потока, а следовательно, и изменения скорости движения. При переходе от малых скоростей движения к высоким жировой шарик деформируется: его передняя часть, включается в поток гомогенизирующей щели с большой скоростью, вытягивается в нить и дробится на мелкие капельки.

Слайд 16

По теории Н.В. Барановского, эффективность гомогенизации зависит прежде всего от скорости потока v1 при входе жидкости в клапанную щель. Чем выше скорость v1, тем интенсивнее вытягивается жировая капля в нить, тем тоньше эта нить и, следовательно, меньше по размерам образующиеся капли. В свою очередь, скорость потока v1, зависит от перепада давлений (∆р=р0-р1).При повышении давления скорость увеличится пропорционально квадратному корню из перепада давлений Н.В. Барановским предложена формула расчета давления гомогенизации для получения заданного размера жирового шарика:

,

,

Слайд 17

Головка машины может быть одно – или двухступенчатой. Вторая ступень обычно работает при более низком давлении, чем первая Применение одно – или двух ступенчатой гомогенизации зависит от вида вырабатываемых молочных продуктов.

5. Одноступенчатая и двухступенчатая гомогенизация

Одноступенчатую гомогенизацию используют для гомогенизации

- продукции с низкой жирностью;

- продукции, требующей высокой вязкости (образования определенных агломератов)

Двухступенчатую гомогенизация используют прежде всего для разрушения скоплений жировых шариков:

- в продуктах с высоким содержанием жира;

- в продуктах с высоким содержанием сухих веществ;

- в продуктах, для которых требуется низкая вязкость

- для достижения максимальной эффективности гомогенизации (микронизации).

Слайд 18.

На следующем слайде мы можем видит как осуществляется процесс диспергирования жировых шариков после прохождения первой и второй ступени гомогенизации.

При выработке молочных продуктов можно использовать полную или раздельную гомогенизацию.

При полной гомогенизации – гомогенизируют весь объём перерабатываемого молока;

При раздельной гомогенизации – молоко сепарируют, полученные сливки гомогенизируют, смешивают с обезжиренным молоком и направляют на дальнейшую обработку. При этом повышается производительность в 2,5 раза, расход энергии снижается до 65 %, так как количество гомогенизированного продукта уменьшается на 50-70 %

6. Основные факторы, влияющие на эффективность гомогенизации.

Эффективность гомогенизации молока определяет рабочим давлением, температурой, скоростью движения продукта при прохождении через гомогенизирующую головку, составом и свойствами компонентов, образующих оболочку жировых шариков, кислотностью, а так же последовательностью технологических операций.

Рабочее давление представляет собой разность давления продукта до и после клапанной щели гомогенизирующей головке. Его величина определяется неразделяемостью молока при данном размере (после гомогенизации) жирового шарика и расходом энергии.

Неразделяемость молока зависит от скорости отстоя молочного жира. Если в молоке не будет обнаружено заметного отстоя в течение данного срока хранения, то цель гомогенизации будет достигнута, и давление изменять не следует.

Слайд 19. и Слайд 20

Следующий слайды демонстрирует нам как изменяется дифференциальная кривая распределения жировых шариков по размерам в зависимости от давления гомогенизации.

При повышении давления увеличивается механическое воздействие на продукт, при этом увеличивается механическое воздействие на продукт, при этом уменьшается средний диаметр жировых шариков.

Слайд 21

Оптимальное давление гомогенизации находится в диапазоне 10-20 МПа.

С повышением массовой доли жира и сухих веществ в молочных продуктах давление гомогенизации необходимо снижать.

Слайд 22 Рекомендуемые режимы давления при производстве различных видов молочных продуктов

Рекомендуемые режимы давления при производстве различных видов молочных продуктов

| Наименование продукта | Давление гомогенизации, МПа |

| Молоко | 10-15 |

| Сливки | 5-10 |

| Сметана | 7-12 |

| Мороженое | 7-15 |

| Сухие и сгущенные молочные консервы | от 5-6 до 17-19 |

| Стерилизованные молочные продукты | 20-25 |

Конструктивные особенности гомогенизаторов различных видов вы будите изучать в дисциплине – оборудование. Гомогенизаторы, используемые для производства различных видов молочных продуктов представлены на слайдах.

Слайд 23

Температура молока при гомогенизации является важным параметром, влияющим на эффективность процесса. Понижение температуры приводит к повышению вязкости молока и, как следствие, к образованию скоплений молочного жира и их отстаиванию. Отстаивание сливок возрастает при температуре 30-400С. При высокой температуре в гомогенизирующей головке могут образовываться белковые отложения, что отрицательно сказывается на работе гомогенизатора. В нормативной документации температура гомогенизации при выработке большинства молочных продуктов определена в диапазоне 60-650С.

Слайд 24 Место расположениягомогенизатор в технологической линии представлено на следующем слайде.

При выборе очередности технологических операций связанных с вопросом как осуществлять операцию гомогенизации до пастеризации или после пастеризации при производстве молочных продуктов имеется определенная зависимость. Там, где используется высокотемпературная обработка молочных смесей, гомогенизацию лучше проводить после пастеризации или высокотемпературной обработке.

При повышении кислотности молока снижается эффективность гомогенизации. Это объясняется тем, что уменьшается стабильность белков и образуются белковые агломераты, затрудняющие диспергирование шариков. При рН ниже 6,6 снижается эффективность гомогенизации.

При гомогенизации молочного сырья повышенной плотности, вязкости необходимо снижать давление гомогенизации, либо повышать температуру.

Слайд 25

Существуют аналитические методы определения эффективности гомогенизации. их можно разделить на две группы.

I Определение скорости отстаивания сливок

Метод USPH – определение времени отстаивания сливок - это взять образец, выдержать его определенное время и затем проанализировать.‘

NIZO –при этом методе образец определенным объемом центрифугируют в течении 30 минут на скорости 1000 об/мин при температуре 40 º .Берут часть навески определенной жирностью нижнего слоя, делят на жирность всего образца и полученный результат умножают на 100. Это соотношение называют значением NIZO.

Для пастеризованного молока оно обычно составляет 50-80 %.

II Фракционный анализ

Распределение размеров частиц или капель в образце можно определить хорошо разработанным методом с применением установки лазерной дифракции, которая посылает лазерный луч в образец, находящийся в кювете. степень рассеивания света будет находится в зависимости от размеров и количества частиц, содержащихся в исследуемом молоке. (Слайд с рисунком)

7.Влияние гомогенизации на состав и свойства молока

· При гомогенизации уменьшаются размеры жировых шариков, и увеличивается их общее количество.

· При сепарировании гомогенизированного молока не достигается полного выделения из него сливок (повышается жирность обрата).

· Развитая поверхность жировой эмульсии повышает усвояемость организмом человека молочного жира.

· При гомогенизации молока отмечается рост как титруемой, так и активной кислотности (действие фермента липазы на молочный жир), увеличивается пенообразование. повышается вязкость и т. д.

Эти изменения необходимо учитывать при разработке и ведении технологического процесса переработке молока.

Слайд 26. Вопросы для самоконтроля представлены на следующем слайде.

Слайд 27. Рекомендуемая литература

Слайд 28. Спасибо за внимание занятие окончено

megaobuchalka.ru