Одним из приоритетных направлений развития пищевой промышленности Российской Федерации является внедрение инновационных методов в технологии обработки сырья и пищевых продуктов. В статье рассматривается высокотехнологичный прогрессивный метод кавитационной обработки жидких пищевых на примере молока коровьего питьевого.

Ключевые слова: молоко коровье питьевое, кавитационная технология, гидратация белков, бактерицидная обработка.

С каждым годом численность населения нашей планеты растет все более быстрыми темпами. Для того чтобы выжить, человечество вынуждено производит возрастающие в объемах запасы пищевого сырья. Известные современные технологии хранения не гарантируют первозданной сохранности пищевого сырья и продуктов. Все мы хотим пить свежее молоко и употреблять в пищу свежие молочные продукты. В настоящее время обеспечение качества, сохранности и безопасности пищевого сырья является одним из приоритетных направлений развития пищевой промышленности [1, 2, 3, 4].

Вследствие этого на первый план выходит проблема восстановления утрачиваемых при хранении свойств и качеств сырья и продуктов питания, получение более совершенных по своему физическому и химическому составу пищевых продуктов [5–12].

И здесь возможны два пути: первый — это использование различных пищевых добавок в процессе восстановления природных свойств сырья и второй путь — это применение современных физических методов обработки пищевого сырья. Второй путь представляется наиболее прогрессивным, так как существующая практика внесения пищевых добавок при производстве продуктов питания далеко не всегда безвредна для здоровья человека. В этой связи важная роль отводится не только улучшению существующих методов технологической обработки пищевых продуктов, но и внедрению современных инновационных технологий. Из современных физических методов обработки сырья наибольший интерес представляет кавитационная технология.

Под кавитацией понимают процесс образования в жидкости парогазовых каверн вследствие разрыва ее сплошности из-за неспособности выдерживать растягивающие напряжения. То есть, если создать такие условия, при которых давление понизится до давления насыщенного пара, то в жидкости образуются парогазовые каверны или пузырьки, соотношение содержания газа и пара в полости которых может быть различным — теоретически от нуля до единицы. В зависимости от концентрации пара или газа в полости их называют паровыми или газовыми. Образовавшиеся микроскопические пузырьки схлопываются. Это явление носит название «синпериодическая кавитация» — процесс одновременного возникновения и схлопывания парогазовых пузырьков. Понижение давления в жидкости до давления насыщенного пара можно осуществить, например, за счет местного снижения давления в потоке жидкости при обтекании твердого тела (гидродинамическая кавитация) или при прохождении через жидкость акустических колебаний (акустическая кавитация).

Кавитационные явления имеют волновую природу, так как при схлопывании пузырьков образуются интенсивные встречные струи, которые, сталкиваясь, порождают высокочастотный колебательный процесс и, как следствие, резкие точечные повышения давления и температуры, в окружающей жидкости выделяется значительная энергия и распространяется сферическая ударная волна. Динамическое воздействие ударной волны может привести как к отрицательному, так и к положительному эффекту в жидкой среде. Так до недавнего времени кавитационные явления рассматривались только как отрицательные. Это было обусловлено эрозионной способностью кавитации. Затем было замечено, что жидкие среды после кавитационной обработки приобретают удивительные свойства. Поэтому такие технологии стали применять в теплоэнергетике, нефтяной, химической и пр. промышленности [13, 14, 15].

Позднее высокотехнические и экологически безопасные процессы кавитационные технологии стали применять в пищевой промышленности [16, 17, 18].

Применение кавитационной обработки пищевого сырья и кавитационных реакторов в нашей стране официально разрешено. Разработаны соответствующие сертификаты и лицензии. Разработки запатентованы в России [19, 20] и патентуются за рубежом. Результаты применения всесторонне исследованы профильными институтами РАСХН, РАМН и ведущими университетами России. В результате проведенных исследований были даны положительные официальные заключения.

Кавитационное воздействие на жидкость позволяет получать высококачественные технологические, пищевые и биологически активные растворы экстрактов, эмульсии и суспензии, осуществлять очистку и водоподготовку на промышленном предприятии [21].

Кавитационные технологии в настоящее время широко применяют в молочной промышленности. Так кавитацию используют для гомогенизации и пастеризации молока. Выбор режимов пастеризации при производстве молока предопределяется технологическими условиями и свойствами продукта. При содержании в продукте компонентов, отличающихся высокой термоустойчивостью, следует применять длительную пастеризацию. Процесс длительной пастеризации хотя и обеспечивает надежное уничтожение патогенных микробов и наименьшее изменение физико-химических свойств молока, однако требует больших затрат, связанных с использованием малопроизводительного оборудования. Кавитационное же воздействие кратковременно. К тому же оно не только способствует повышению дисперсности эмульсии, но и уничтожает вредные микроорганизмы. При обработке молока при температуре 70 °С общее микробное число снижается в 103–105 раз. При этом происходит полное уничтожение вегетативных форм дрожжей и плесеней, а также патогенных микроорганизмов группы кишечной палочки и нейтрализация фосфатазы. Такая обработка молока позволяет увеличить сроки его хранения при температуре 9–12 °С в неасептической упаковке не менее 5 суток без признаков его скисания.

И это еще далеко не все способы использования кавитационных технологий в переработке молока и молочных продуктов. В процессе кавитационной обработки цельного молока происходит биологическая активация воды, составляющей его эмульсионную среду, в результате чего за счет гидратации белков молока такой водой происходит увеличение их содержания. Кавитационная обработка также дает возможность увеличивать содержание белка в цельном молоке за счет добавления сухого обезжиренного молока.

Кавитационная обработка позволяет синтезировать молоко из молочной сыворотки и сухого молока, а также обогащать его искусственно вносимыми пищевыми компонентами, и таким образом существенно нарастить объем его производства без увеличения стада и значительно уменьшить его цену. Технологии кавитационной обработки можно эффективно использовать и для бактерицидной обработки молока на сборных пунктах с целью увеличения сроков створаживания при его дальней транспортировке. Изменение свойств биополимерной структуры молока под воздействием энергии кавитации, используемое в технологическом цикле производства, позволяет существенно улучшить качество кисломолочных продуктов, значительно увеличить их выход и создать новые виды продукции.

Таким образом, кавитация является высокоэффективным способом переработки молочных продуктов и улучшения их потребительских качеств. Технологические параметры метода могут служить основой для производства функциональных продуктов питания с заранее заданными свойствами. При помощи кавитации также можно получать легкие, высокоусвояемые продукты питания, предназначенные для лечебного, диетического и детского питания.

Литература:

1. Ребезов, М. Б. Качество и безопасность молочного сырья / М. Б. Ребезов, Г. К. Альхамова., Н. Н. Максимюк, Б. Н. Талеб // Современное состояние и перспективы развития пищевой промышленности и общественного питания: мат. IV междунар. научн.-практ. конф. — Челябинск: ИЦ ЮУрГУ, 2010. — C. 278–281.

2. Белокаменская, А. М. Применение физико-химических методов исследований в лабораториях Челябинской области / А. М. Белокаменская, М. Б. Ребезов, А. Н. Мазаев, Я. М. Ребезов, О. В. Зинина // Молодой ученый. 2013. № 4. С. 48–53.

3. Ребезов, М. Б. Экология и питание. Проблемы и пути решения. / Ребезов М. Б., Наумова Н. Л., Альхамова Г. К., Лукин А. А., Хайруллин М. Ф. // Фундаментальные исследования. 2011. № 8–2. С. 393–396.

4. Белокаменская, А. М. Оценка методов инверсионной вольтамперометрии, атомно-абсорбционного и фотометрического анализа токсичных элементов в продовольственном сырье и пищевых продуктах (монография) / Белокаменская А. М., Ребезов М. Б., Зинина О. В., Максимюк Н. Н., Наумова Н. Л. –Челябинск: издат. центр ЮУрГУ, 2012. — 128 с.

5. Догарева, Н.Г, Создание новых видов продуктов из сырья животного происхождения и безотходных технологий их производства / Н. Г. Догарева, С. В. Стадникова, М. Б. Ребезов М. Б. // Университетский комплекс как региональный центр образования, науки и культуры: мат. всерос. научн.-метод. конференции– Оренбург: ООО ИПК «Университет», 2012. — С. 945–953.

6. Ребезов, М. Б. Конъюнктура предложения обогащенных молочных продуктов на примере Челябинска / Ребезов М. Б., Наумова Н. Л., Альхамова Г. К., Кожевникова Е. Ю., Сорокин А. В. // Молочная промышленность. 2011. № 8. С. 38–39.

7. Ребезов, М. Б. Изучение отношения потребителей к обогащенным продуктам питания. / Ребезов М. Б., Наумова Н. Л., Хайруллин М. Ф., Альхамова Г. К., Лукин А. А. // Пищевая промышленность. 2011. № 5. С. 13–15.

8. Наумова, Н.Л., Функциональные продукты. Спрос и предложение (монография) / Н. Л. Наумова, М. Б. Ребезов, Е. Я. Варганова. — Челябинск: ИЦ ЮУрГУ, 2012. — 78 с.

9. Ребезов, М.Б., Инновационные технологии / М. Б. Ребезов, Наумова Н. Л., Зайнутдинов Р. Р., Альхамова Г. К., Лукин А. А. и др. // Современное состояние и перспективы развития пищевой промышленности и общественного питания: мат. IV междунар. научн.-практ. конф. — Челябинск: ИЦ ЮУрГУ, 2010. — C. 282–285.

10. Ребезов, М. Б., Патентный поиск проектирования функциональных продуктов питания / М. Б. Ребезов, О. В. Зинина, О. В. Несмеянова, Н. Н. Максимюк, Б. К. Асенова // Научное обеспечение инновационного развития животноводства: мат. ХХ междунар. научн.-практ. конф. — Жодино:РУП «Научно-практический центр НАН Беларуси по животноводству», 2013. — С. 435–436.

11. Ребезов, М.Б., Технология получения новых кисломолочных и мясных биопродуктов функционального назначения на основе поликомпонентных смесей (патентный поиск) / М. Б. Ребезов, О. В. Несмеянова // Экономика и бизнес. Взгляд молодых: мат. междунар. заочной научн.-практ. конф. молодых ученых, 3 декабря 2012 г. — Челябинск: Издательский центр ЮУрГУ, 2012. — С. 263–265.

12. Асенова, Б.К., Технология производства функциональных продуктов питания для экологически неблагоприятных регионов / Б. К. Асенова, К. Ж. Амирханов, М. Б. Ребезов // Торгово-экономические проблемы регионального бизнес-пространства: мат. междунар. научн.-практ. конф. (22–24 апреля 2013 года). — Челябинск: Издательский центр ЮУрГУ, 2013. — С. 313–317.

13. Прохасько, Л. С. Гидродинамика и расчет кавитационных смесителей непрерывного действия: автореферат дис. на соиск. уч. степени канд. техн. наук / Л. С. Прохасько. — Пермь. Изд-во ПГТУ, 2000. — 20 с.

14. Спиридонов, Е. К. Гидродинамика и расчет кавитационных смесителей непрерывного действия / Е. К. Спиридонов, Л. С. Прохасько // Аэрокосмическая техника и высокие технологии — 2000: Сборник научных трудов. — Пермь: Изд. ПГТУ, 2000 г. — C. 199.

15. Спиридонов, Е. К. Рабочий процесс и характеристики гидродинамических кавитационных эмульгаторов / Спиридонов Е. К., Прохасько Л. С. // Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая техника. 2000. № 5. С. 93–98.

16. Прохасько, Л. С. Применение гидродинамических кавитационных устройств для дезинтеграции пищевых сред / Прохасько Л. С., Ребезов М. Б., Асенова Б. К., Зинина О. В., Залилов Р. В., Ярмаркин Д. А. //Сборник научных трудов Sworld по материалам международной научно-практической конференции. 2013. Т. 7. № 2. С. 62–67.

17. Прохасько, Л. С. Гидродинамическая кавитационная технология обработки пищевых сред / Л. С. Прохасько, В. А. Евдокимов // Наука. Образование. Молодежь: мат. научн.-практ. конференции, посв. 55-летию Алматинского технологического университета. — Алматы: АТУ, 2012. — С. 256–257.

18. Прохасько, Л. С. Расчет кавитационных устройств для обработки жидких пищевых сред / Л. С. Прохасько, Р. В. Залилов, Я. М. Ребезов // Техника и технология пищевых производств: мат IХ междунар. науч.- технич. конференции. — Могилев: МГУП, 2013. С. 260.

19. Патент на изобретение RUS 2158627 23.03.1999 Российская Федерация, МПК 7B01F5/08. Смеситель кавитационного типа / Е. К. Спиридонов, Л. С. Прохасько, В. С. Боковиков, А. Х. Валиев. ─ № 99105906/12; заявл. 23.03.1999; опубл. 10.11.2000.

20. Смеситель кавитационного типа для жидких пищевых сред / Л. С. Прохасько, М. Б. Ребезов, О. В. Зинина, Р. В. Залилов, А. Н. Мазаев, Б. К. Асенова, Д. А. Ярмаркин. ─ Заявка на выдачу патента 2013117605; заявл. 16.04.2013; решение о выдаче патента 11.09.2013 (патент на публикации).

21. Прохасько, Л. С. Применение гидродинамических кавитационных устройств для процессов водоочистки // Международная научно-практическая конференция «Чистая вода — 2009»: сб. науч. тр. — Кемерово: Изд-во КТИПП, 2009. — С. 460–464.

moluch.ru

Канина К. А., Робкова Т. О. Применение кавитации (акустических волн) для обработки молока-сырья [Текст] // Актуальные вопросы технических наук: материалы IV Междунар. науч. конф. (г. Краснодар, февраль 2017 г.). — Краснодар: Новация, 2017. С. 44-47. URL https://moluch.ru/conf/tech/archive/229/11829/ (дата обращения: 08.05.2018).

Кавита́ция (от лат. cavita — пустота) — процесс парообразования и последующего схлопывания пузырьков пара с одновременным конденсированием пара в потоке жидкости, сопровождающийся шумом и гидравлическими ударами, образование в жидкости полостей (кавитационных пузырьков, или каверн), заполненных паром самой жидкости. Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении её скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация). Существуют и другие причины возникновения эффекта кавитации. Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный пузырёк схлопывается, излучая при этом ударную волну [4].

Молоко-сырье представляет собой полидисперсную систему, дисперсные фазы которого находятся в ионно-молекулярном (минеральные соли, лактоза), коллоидном (белки, фосфат кальция) и грубодисперсном (жир) состоянии, поэтому влияние разных излучений, в том числе и обработка акустической кавитацией имеет практический интерес [1; 3].

Нами проводилась обработка молока акустистическим источником упругих колебаний, для чего применен реактор кавитационный ультразвуковой с пьезокерамическим преобразователем. Принцип действия реактора основан на использовании акустической кавитации, которая порождает упругие гармонические колебания с определенной частотой ультразвукового диапазона. Ультразвуковая обработка молока — сырья проводилась трехкратно.

Полученные результаты представлены в таблице 1.

Таблица 1

Показатели молока-сырья при воздействии ультразвуковой кавитации

| Показатель молока | Контроль | Обработка молока, Гц | |||

| 45 | 60 | 80 | 100 | ||

| МД Жира, %: | 3,77±0,20 | 3,77±0,25 | 3,77±0,23 | 3,77±0,22 | 3,77±0,23 |

| МДСОМО, %: | 7,94±0,3 | 7,94±0,27 | 7,94±0,23 | 7,94±0,20 | 7,94±0,24 |

| МД Белок, %: | 2,83±0,24 | 2,82±0,25 | 2,81±0,30 | 2,82±0,27 | 2,82±0,03 |

| МД Плотность, °А: | 25,6±0,10 | 25,5±0,16 | 25,4±0,30 | 25,5±0,25 | 25,4±0,16 |

| МД Кислотность, °T: | 16±0,27 | 16±0,03 | 18±0,20 | 20±0,30 | 22±0,25 |

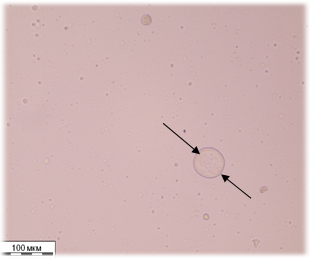

| Диаметр жировых шариков, мкм: | 3,60±0,27 | 2,9±0,25 | 4,04±0,30 | 4,3±0,26 | 3,68±0,27 |

Как видно из таблицы 1, основные физико-химические показатели молока при разной мощности обработки практически не изменялись. Однако наблюдался рост кислотности с увеличением мощности обработки сырья. Кислотность молока обусловлена наличием в нем белков и солей, молочной, лимонной кислоты — растворенного диоксида углерода.

Изменение титруемой кислотности, возможно, происходит за счет увеличения в белках аминокислот кислого характера и снижением нейтральных аминокислот и аминокислот имеющих основные свойства [3].

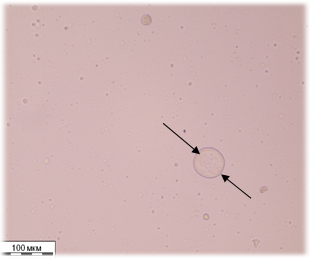

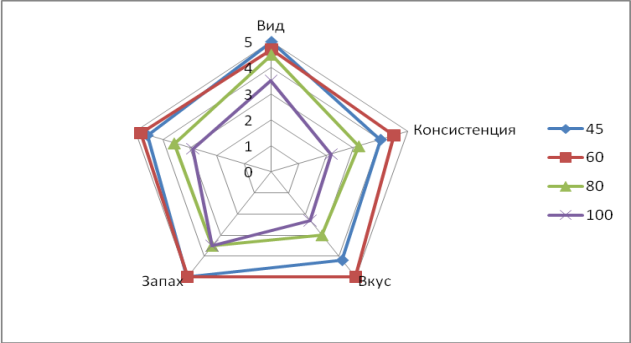

При обработке молока в диапазоне от 45 до 60 Гц отмечено дробление жировых частиц (гомогенизация). С точки зрения питания человека, это ведет к лучшему усвоению в организме молочного жира, что особенно важно в детском возрасте. В диапазоне ультразвукового воздействия от 60 до 100 Гц происходит слипание жировых шариков и укрупнение конгломератов (рисунке 1). Наблюдается такая зависимость при: увеличении интенсивности обработки молока, увеличивается степень слипания жировых частиц (рисунок 2).

Рис. 1. Слипание жировых частиц

Рис. 2. График зависимости интенсивности обработки молока от увеличения степени слипания жировых частиц

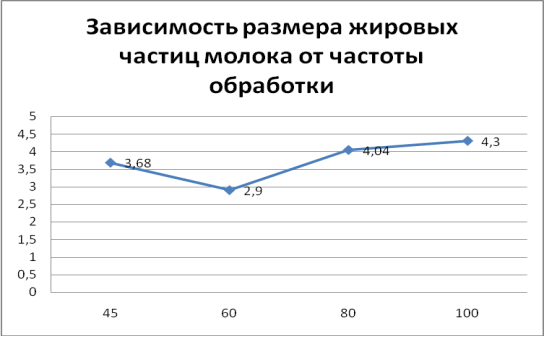

При дегустационной оценке молока-сырья применялась разработанная шкала, (рисунок 3) в которой были представлены показатели качества [2]. Оценивали каждый показатель: вкус, запах, консистенцию, внешний вид по пятибалльной шкале. Результаты представлены как средние по группе.

Рис. 3. Полиграмма органолептических показателей коровьего молока

Результаты органолептической оценки показали, что образцы молока по вкусу, запаху, консистенции, внешнему виду различались в зависимости от частоты обработки. При 45 Гц вкус молока становился выраженно сладким, а консистенция, внешний вид и запах не отличались от исходного молока. Воздействие на молоко в 60 Гц — приводило к образованию легкой, крупитчатой консистенции, и запаху пастеризованного молока при этом внешний вид не отличался от контрольного образца. При максимальной частоте 80–100 Гц консистенция молока была крупитчатая, неоднородная, молоко приобретало нехарактерный для него горький вкус, с привкусом и запахом жженого молока, хотя цвет — молочно-белый.

Обобщение результатов дегустационной оценки молока, зависящая от частоты обработки, указывает на то, что акустическая кавитация влияет на такие показатели как вкус, запах, консистенцию.

Работа по изучению влияния ультразвуковой обработки молока нами продолжается, основной целью которой является улучшение качества молока-сырья воздействием на микрофлору с максимальным сохранением его нативной биологической ценности.

Литература:Основные термины (генерируются автоматически): обработки молока, жировых частиц, интенсивности обработки молока, обработка молока, слипания жировых частиц, Гц вкус молока, обработка молока акустистическим, Гц консистенция молока, Ультразвуковая обработка молока, ультразвуковой обработки молока, физико-химические показатели молока, запаху пастеризованного молока, внешний вид, Органолептические свойства молока, дегустационной оценки молока, Кислотность молока, показателей коровьего молока, запахом жженого молока, обработке молока, физике молока.

moluch.ru

В последнее время в различных отраслях промышленности все активнее используются методы кавитационно-акустического воздействия для интенсификации химических или массообменных процессов в жидких средах. Поиск и анализ патентной информации по применению акустической кавитационной обработки в пищевой промышленности показал, что наиболее известные разработки в рассматриваемой области включают в себя: приготовление эмульсий; очистку зерна, семян, плодов; обеззараживание и гомогенизацию пищевых сред; экстрагирование полезных веществ из растительного сырья. Имеются данные об успешном использовании рассолов, используемых в мясной промышленности, при обработке зерна в производстве кормов.

Использование ультразвуковых колебаний высокой интенсивности позволяет ускорить многие технологические процессы, протекающие в жидких, газообразных и твердых средах. Основным фактором, инициирующим ускорение процессов в ультразвуковом поле высокой интенсивности, является кавитация – явление образования и схлопывания парогазовых пузырьков в жидкой среде, подвергаемой ультразвуковому воздействию.

Явление синпериодической кавитации, положенное в основу работы аппаратов типа СИРИНКС, возникает при распространении в жидкости упругих колебаний с заданной амплитудой гармонического давления и строго детерминировано по распределению энергии с параметрами пространства упругих колебаний. Кавитационная дезинтеграция осуществляется в реакторном блоке аппарата СИРИНКС. Источниками энергии в аппарате являются электроакустические преобразователи, трансформирующие энергию переменного электрического тока в энергию упругих стоячих волн, которые в кавитационном реакторе, в свою очередь, преобразуются в периодические несимметричные возмущения с высокими значениями в фазе повышенного давления. В кавитационном реакторе могут обрабатываться жидкие среды в виде суспензий, эмульсий, коллоидных либо истинных растворов, а также вода и другие жидкости. Аппарат «Сиринкс 4000» для кавита-ционной дезинтеграции жидких пищевых сред и воды, используемых в производстве пищевых продуктов, показан на рис.1. Такие установки эксплуатируются на предприятиях мясной и хлебопекарной промышленности и в сельском хозяйстве для подготовки кормов. Однако за последние 10 лет в доступном фонде научнотехнической информации отсутствуют данные о применении кавитационной обработки в молочной промышленности. То есть, проблема получения белковых продуктов из молочной смеси, подвергнутой кавитационному воздействию, является еще не изученной.

Кафедрой «Технология молока и молочных продуктов» МГУПБ совместно с НПП ООО «Астор-С» проведены исследования по влиянию акустического кавитационного оздействия на молочное сырье, используемое в производстве творога и сыра.

Молочные смеси готовили в исследовательской лаборатории ООО «Астор-С» на аппарате для кавитационной езинтеграции жидких пищевых сред и воды типа СИРИНКС (рис. 2). Технологический процесс производства олочной смеси из цельного молока и СОМ осуществлялся в следующей последовательности:

Были исследованы состав и свойства молочной смеси до и после кавитационной обработки, а также состав и свойства готового продукта сразу после получения и в процессе хранения.

По органолептическим показателям молочная смесь после кавитационной обработки не отличалась от молочной смеси до обработки: вкус и запах – чистый, без посторонних запахов и привкусов; консистенция – однородная жидкость без осадка и хлопьев; цвет – елый.

После кавитационной обработки в молочной смеси отмечено незначительное повышение массовой доли сухих веществ, массовой доли жира, плотности, титруемой кислотности (табл. 1). Можно предположить, что изменение этих показателей является следствием кавитационной обработки.

Результаты исследований микробиологических показателей молочной смеси до и после кавитационной обработки показали соответствие показателей требованиям стандартов на молочное сырье (табл. 2).

Микроскопирование образцов молочной смеси до и после кавитационной обработки не выявило различий размере жировых шариков и их распределении в продукте. Следовательно, можно предположить, что кавитационная обработка молочной смеси, состоящей из цельного и сухого обезжиренного молока, не приводит к видимому диспергированию жировых шариков.

Из молочной смеси, обработанной воздействием акустической кавитации, вырабатывали творога кислотным и кислотно-сычужным способом; исследовали физико-химические и органолептические показатели творога (свежеприготовленного и после хранения в условиях бытового холодильника в течение 14 суток) и сыворотки. Кавитационная обработка молочной смеси не вызвала отклонений в режимах проведения технологических операций по выработке творога. Используемые в соответствии с технологической инструкцией дозы закваски, хлорида кальция и сычужного фермента обеспечивали рекомендуемую продолжительность сквашивания. Готовый сгусток имел нормальную плотность и давал на расколе достаточно острые края с выделением прозрачной сыворотки. Выработанный творог обладал хорошими органолептическими свойствами и физикохимическими показателями, соответствующими требованиям действующего стандарта. Выявлено, что способ приготовления молочной смеси для производства творога оказывал влияние на процесс отделения сыворотки и на её физико-химические показатели. Выход творога увеличился в среднем на 5% по сравнению с творогом, выработанным по традиционной технологии.

Анализ органолептических показателей творога в процессе хранения при температуре 4±2оС (в условиях бытового холодильника) показал, что через 7 и даже через 10 суток хранения опытные образцы, выработанные из молочной смеси, подвергнутой кавитационной обработке, по качеству не уступали свежеприготовленному продукту. Только к 14-м суткам отмечено ухудшение органолептических показателей: продукт приобрел прогорклый вкус, что свидетельствует о возможном гидролизе молочного жира.

Таким образом, на основе молочных смесей из цельного молока и СОМ, подвергнутых кавитационной обработке, можно рекомендовать предприятиям наладить выпуск творога с хорошими органолептическими свойствами и физико-химическими показателями, соответствующими действующему стандарту на данный продукт. Продукт может храниться при температуре 4±2оС до 5 суток. Молочная смесь, приготовленная путем смешивания сырого цельного и сухого обезжиренного молока и подвергнутая кавитационной обработке, также отвечает требованиям, предъявляемым к сыропригодному молоку. В молочной смеси содержится достаточное количество белка (3,4±0,1%). По результатам сычужно-бродильной пробы молочная смесь удовлетворительна для сыроделия (образовался сырок с немногочисленными глазками).

Применение кавитационной обработки в производстве полутвердого сыра не вызывало необходимости изменения температурных и временных параметров проведения отдельных технологических операций. Длительность операций получения и обработки сгустка и сырного зерна не превышала рекомендуемых значений. Сырное зерно при формовании нормально склеивалось в монолит. Было выявлено, что способ приготовления молочной смеси для производства сыра оказывал влияние на протеолиз белков при созревании сыра и физико-химические показатели получаемой сыворотки. К окончанию срока созревания опытные сыры, выработанные из молочной смеси, подвергнутой кавитационной обработке, по качеству не уступали полутвердому сыру, вырабатываемому по традиционной технологии.

В результате экспериментов, проведенных на кафедре «Технология молока и молочных продуктов» МГУПБ установлена возможность использования современных физических методов обработки молочного сырья (акустическое кавитационное воздействие) в производстве творога и сыра.

Н.А. Тихомирова, З.В. Волокитина,Ж.Л. Гучок, И.И. ИоноваМосковский государственный университетприкладной биотехнологии, г. Москва

С.Д. Шестаков, Н.В. ПодхомутовНПП ООО «Астор-С»

www.molreka.ru

В способе восстановления молока с использованием ультразвуковой обработки механическую смесь сухого молока с водой обрабатывают при отношении интенсивности ультразвука, вызывающего в ней кавитацию, к квадрату гидростатического давления в смеси не выше 23 м/(МПа·с). Изобретение направлено на получение стабильного, устойчивого к расслоению под действием гравитации и других внешних сил восстановленного молока при минимальных энергозатратах на восстановление. 1 табл.

Изобретение относится к молочной промышленности, а именно к способам восстановления сухого, преимущественно обезжиренного молока для последующего получения из него сбалансированного молочного продукта путем, например, нормализации или использования его в качестве полуфабриката при производстве кисломолочных напитков, творога, сыра, а также сгущенного молока с сахаром и мороженого.

В молочно-консервной промышленности существует способ получения сгущенного молока [RU 2265339, 2005], который предусматривает восстановление сухого молока цельным молоком или водой и механическую гомогенизацию или диспергирование смеси. Поскольку при реализации способа по его назначению сразу же за этапом восстановления сухого молока следует этап сгущения полученной смеси, то ее стабильность не имеет большого значения. Но низкая стабильность препятствует достижению поставленной цели настоящего изобретения при получении восстановленного молока, которая сформулирована ниже. Компоненты сухого молока, механически смешиваемого с цельным молоком, слабо гидратируются водой, являющейся основой его эмульсионной среды, так как эта вода уже входит в состав термодинамически равновесной коллоидно-дисперсной системы. Поэтому нерастворимые молочные белки сухого молока могут приобрести гидратные оболочки, только нарушив равновесие системы цельного молока, что приведет к низкой стабильности всей получаемой смеси. В случае использования воды вместо цельного молока для обеспечения достаточного уровня гидратации компонентов сухого молока и обеспечения тем самым стабильности полученной смеси требуется предварительный подогрев воды, для которого, в свою очередь, необходимы дополнительные затраты энергии.

Известен способ гомогенизации цельного молока путем воздействия энергией кавитации [RU 2283584, 2006], порождаемой акустическими волнами заданной амплитуды звукового давления. При его осуществлении за счет вызываемых пульсациями кавитационных пузырьков локальных флуктуаций температуры и давления происходит частичный гидролиз молочного жира. При этом образуются обладающие двойственной растворимостью ди- и моноглицериды жирных кислот, которые являются стабилизаторами эмульсии молочного жира. Белки также являются стабилизаторами эмульсии и при гомогенизации их добавляют в состав сухого обезжиренного молока в количестве, как минимум, пропорциональном увеличению удельной поверхности жира в результате его диспергирования. То есть здесь также осуществляют восстановление сухого молока цельным в процессе гомогенизации последнего. Продукты гидролиза жира и белки добавленного сухого молока создают на вновь образовавшихся границах раздела эмульсионных фаз молока разделительную оболочку, препятствующую коалесценции молочного жира. Но отщепленные от жира в процессе гидролиза жирнокислотные остатки - ацилы - увеличивают кислотность и снижают рН получаемой смеси, что обуславливает предрасположенность казеина цельного молока к коагуляции, агрегации и снижению тем самым общей стабильности смеси [1]. Это не позволяет получить сформулированный ниже технический результат при использовании этого способа для восстановления сухого обезжиренного молока.

Известен способ приготовления заменителя цельного молока [RU 2264718, 2005], заключающийся в том, что сухие компоненты растворяют в воде, которую предварительно подвергают униполярной обработке постоянным электрическим током, добавив в нее неорганическую соль или смесь солей. Известно, что при униполярной электрохимической обработке раствора электролита в нем образуется избыток ионов одного знака, который может препятствовать диффузии раствора внутрь твердых частиц [2], в данном случае частиц сухого молока, состоящих в основном из казеина. Это ослабляет гидратацию казеина и иммобилизацию им молекул воды, а также несмотря на достаточно высокое значение рН используемого при осуществлении способа раствора снижает стабильность получаемой смеси. Кроме того, этим способом нельзя воздействовать на компоненты сухого молока, если их предварительно растворить в воде. Многие компоненты сухого молока, например соли кальция, натрия, калия и магния, а также некоторые органические кислоты являются электролитами и могут вызвать электродные реакции с образованием газов, жидких и твердых веществ, не свойственных составу молока или молочной смеси. Все это не позволяет использовать способ для достижения сформулированного ниже технического результата.

Наиболее близким аналогом заявленного способа является способ гидратации биополимеров [RU 2279918, 2006], при котором обработку воды кавитацией также производят при звуковом давлении вызывающей кавитацию ультразвуковой волны, не менее чем в 5,5 раза превышающем гидростатическое давление в воде. Затем смешивают воду с биополимерной массой, например компонентами сухого молока. Способ исключает термическую и химическую денатурацию гидратируемых биополимеров, так как при его осуществлении исключено непосредственное воздействие на них кавитации. Он также используется для приготовления заменителей цельного молока и для восстановления сухого молока.

Этот способ принят за прототип.

Достижению при его использовании сформулированного ниже технического результата препятствуют следующие обстоятельства. Известно, что в молоке молекулы воды, являющейся его дисперсионной средой, связаны полярными группами биомакромолекул молочных белков и фосфатов кальция и подвергают их, как и другие биополимеры, гидратационной структуризации [3]. Фосфаты кальция слабо растворяются в воде и имеют незначительную степень диссоциации, то есть лишь небольшая их часть может образовать истинный раствор, а большая образует коллоидный раствор с гидрофобной фазой. Таким образом, если вода при использовании прототипа для восстановления сухого молока после кавитационного воздействия на нее оказывается подготовленной к реакции гидратации, так как молекулярные ассоциаты в ней, образованные водородными связями молекул между собой, разрушаются под воздействием кавитации [2], то сухое молоко - нет. Известно, что аномально высокая растворяющая способность воды после кавитационного воздействия, выводящего ее из термодинамического равновесия, ослабляется по мере релаксации этого неравновесного состояния. Это происходит довольно быстро. Например, равновесие между фазами истинного и коллоидного раствора электролитов типа А+B- устанавливается менее чем за минуту после прекращения воздействия кавитации [4]. Поэтому в процессе механического перемешивания с водой до состояния однородной суспензии порошок сухого молока будет гидратирован мономолекулами воды лишь частично, а равновесие между коллоидным и диссоциированным фосфатом кальция установится раньше, чем казеин образует устойчивые мицеллы. Значит, дисперсность коллоидной фазы будет пониженной, а коллоидная система в целом - нестабильной.

Изобретение направлено на получение стабильного, устойчивого к расслоению под действием внешних сил (в том числе гравитации) восстановленного молока при минимальных энергозатратах.

Сущность изобретения заключается в следующем.

Как известно, кавитация обладает диспергирующим действием на взвешенные в жидкости твердые и жидкие частицы [5] и дезинтегрирующим действием на структуру воды, сопровождающимся выведением ее из термодинамического равновесия [4]. То есть для подготовки компонентов сухого молока к вступлению в реакцию гидратации и максимального сохранения гидратационной активности воды следует сначала механически смешать сухое молоко с водой, а затем обработать смесь кавитацией. Явления кавитационной дезинтеграции по уровням мощности подразделяются на кавитационную сегрегацию (разрушение адгезионных связей), кавитационную эрозию (разрыв межмолекулярных связей) и кавитолиз (разрыв внутримолекулярных связей) [6]. При обработке воды, используемой для гидратации биополимеров, выбран уровень мощности кавитации, соответствующий кавитолизу. Если же кавитолизу подвергать смесь сухого молока и воды с целью диспергирования его частиц, то высокая мощность кавитации, соответствующая этой разновидности дезинтеграции, приведет к необратимой денатурации и неферментативному расщеплению белков [5]. Эффективность дезинтегрирующего действия ультразвуковой кавитации зависит от параметров вызывающего ее ультразвука, удельного акустического сопротивления жидкости z [7] и характеризуется интенсивностью ультразвука I [8]. Мощность кавитации зависит также от гидростатического давления в жидкости ph. Для получения технического результата изобретения интенсивность ультразвука должна быть достаточна для разрушения кавитацией водородных связей в воде и диспергирования частиц сухого молока с образованием активных центров в структуре белка. Но при этом она не должна приводить к расщеплению белка на аминокислоты. Установлено, что для выполнения этих условий величина, равная интенсивности порождающего кавитацию ультразвука, отнесенной к квадрату гидростатического давления в смеси, не должна превышать 2,3·10-5 Вт/(м2·Па2) или 23 м/(МПа·с).

Техническим результатом изобретения является получение с минимальными затратами энергии устойчивого к расслоению под действием гравитации и других внешних сил восстановленного молока.

Технический результат достигается за счет того, что в способе восстановления молока с использованием ультразвуковой обработки, отличие состоит в том, что механическую смесь сухого молока с водой обрабатывают при отношении интенсивности ультразвука, вызывающего в ней кавитацию, к квадрату статического давления в смеси не выше 23 м/(МПа·с).

Предлагаемый способ был сравнен посредством лабораторного эксперимента с прототипом и традиционным способом восстановления сухого молока подогретым до +45°С (от комнатной температуры). В качестве жидкой среды использовалась вода, соответствующая СанПиН 2.1.4.1116-02. Сухое обезжиренное молоко, содержащее 32,4% белка, 0,7% жира и 50% углеводов, механически до полного растворения комочков смешивалось с водой в пропорции 1:6. Удельное акустическое сопротивление смеси составляло 1,5·106 кг/(м2·c). Обработка смеси ультразвуком производилась в течение 20 с в реакторе объемом 170 мл при температуре +22°С, атмосферном давлении и с амплитудой колебательного смещения рабочего торца излучателя Ах, равной при одном режиме около 2,5, а при другом - около 4,5 мкм. Амплитуда звукового давления, равная [7, 8] Аp=ωzAx (ω - угловая частота ультразвуковых колебаний, равная в эксперименте 2·π·22 кГц), составляла для двух этих режимов 0,38 и 1,14 МПа или 4,7ph и 8,5ph, а интенсивность излучения, отнесенная к квадрату гидростатического давления, соответственно, 7 и 24 м/(МПа·с). Таким образом, заявленному изобретению соответствовал первый режим, а прототипу, где амплитуда звукового давления не ограничена сверху, - второй. Из трех образцов первый изготавливался традиционным способом восстановления сухого молока подогретой водой, второй - способом, выбранным прототипом заявленного изобретения, и третий - заявленным способом.

Относительная устойчивость к расслоению образцов измерялась фотометрическим методом [9, 10]. Для этого у проб каждого из образцов, взятых из верхней и нижней четверти объема мерного стакана после суточного отстаивания при температуре +8°С, с помощью спектрофотометра были измерены коэффициенты пропускания на длине волны 550 нм и вычислено их отношение. Полученные значения приведены в таблице. Мощность, затрачиваемая на восстановление с использованием ультразвуковой кавитации, вычислялась как I·S, где S - площадь рабочего торца излучателя ультразвука, равная 11 см2 [7]. Теплоемкость смеси при вычислении удельной энергоемкости традиционного процесса восстановления принималась равной 3,9 кДж/(кг·К).

| Параметр | Способ | ||

| традиционный | прототип | заявленный | |

| Отношение коэффициентов пропускания | 0,89 | 0,92 | 0,94 |

| Удельные энергозатраты, кВт·ч/т | 24,9 | 7,8 | 4,7 |

Из таблицы видно, что самая высокая стабильность смеси при самых низких энергозатратах получена заявленным способом. То есть технический результат изобретения достигнут, а сравнение заявленного способа с аналогами, характеризующими известный заявителю уровень техники в области предмета изобретения, в том числе наиболее близким, показывают, что заявленный способ обладает существенными по отношению к указанному техническому результату отличиями. При анализе отличительных признаков заявленного способа не выявлено каких-либо известных решений, касающихся установления требований к соотношению интенсивности ультразвука и гидростатического давления в смеси сухого молока и используемой для его восстановления воды с целью повышения стабильности восстановленного молока при минимальных энергозатратах на восстановление.

Для восстановления сухого молока в промышленном масштабе может быть использован, например, индустриальный ультразвуковой процессор UIP4000 фирмы Hielscher systems GmbH (Германия) [11]. Последний имеет электрическую мощность преобразователя 4000 Вт, КПД 90% и площадь излучающей плоскую ультразвуковую волну поверхности сонотрода KS20d65L6 около 0,01 м2. Таким образом, он может излучать в жидкость ультразвук интенсивностью 0,9·4000:0,01=3,6·105 Вт/см2. Чтобы обрабатывать на нем, например, смесь сухого молока с водой с удельным акустическим сопротивлением равным, например, 1,5·106 кг/(м2·с) заявленным способом, необходимо, чтобы статическое давление в реакторе аппарата было не меньше (3,6·105:2,3·10-5)0,5=1,25·105 Па или 1,25 атм.

Таким образом, вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных в заявке или известных ранее средств и методов, а также о возможности достижения указанного выше технического результата.

ЛИТЕРАТУРА

1. Горбатова К.К. Биохимия молока и молочных продуктов. - М: Легкая и пищевая промышленность, 1984.

2. Рогов И.А., Шестаков С.Д. Надтепловое изменение термодинамического равновесия воды и водных растворов: заблуждения и реальность. Ч.1 // Хранение и переработка сельхозсырья, 7, 2004. - С.24-28.

3. Шестаков С.Д. Энергетическое состояние воды и ее связываемость биополимерами пищевого сырья: Новые возможности // Хранение и переработка сельхозсырья, 4, 2003. - С.35-37.

4. Рогов И.А., Шестаков С.Д. Надтепловое изменение термодинамического равновесия воды и водных растворов: заблуждения и реальность. Ч.2 // Хранение и переработка сельхозсырья, 10, 2004. - С.9-13.

5. Бергман Л. Ультразвук и его применение в науке и технике. - М.: ИИЛ, 1956.

6. Шестаков С.Д. Основы технологии кавитационной дезинтеграции. Теория кавитационного реактора. - М.: ЕВА-пресс, 2001.

7. Горелик Г.С. Колебания и волны. - М.: Ф-МЛ. - 1959.

8. Кнэпп Р., Дейли Дж., Хэммит Ф. Кавитация. - М.: Мир, 1974.

9. Кройт Г.Р. Наука о коллоидах. Т.1. - М.: Изд-во иностр. литературы, 1955.

10. Крусь Г.Н., Шалыгина A.M., Волокитина З.В. Методы исследования молока и молочных продуктов. - М.: Колос, 2002.

11. www.hielscher.com.

Способ восстановления молока с использованием ультразвуковой обработки, отличающийся тем, что механическую смесь сухого молока с водой обрабатывают при отношении интенсивности вызывающего кавитацию ультразвука к квадрату гидростатического давления в смеси не выше 23 м/(МПа·с).

www.findpatent.ru

Изобретение относится к пищевой промышленности, а именно к способам гомогенизации молока, и может быть использовано также для гомогенизации сливок.

Известен способ гомогенизации молока в многоступенчатом роторно-пульсационном аппарате [RU 2222952, 2002]. В таком аппарате гомогенизация происходит под воздействием энергии гидродинамической кавитации [1], которая возникает в результате появления градиентов давления в обрабатываемой жидкой среде. При увеличении площади поверхности жировой фазы молока в процессе гомогенизации на поверхности шариков жира возникает дефицит оболочечных веществ, стабилизирующих эмульсию молока, частью которых служат белки гидрозоля, являющегося его дисперсионной средой [2]. Для образования оболочек на увеличившейся границе раздела фаз при такой гомогенизации кроме дефицита белков недостаточно еще и других стабилизирующих веществ, таких как ди- и моноглицериды жирных кислот. Известно, что по максимально достижимым импульсам давления гидродинамическая кавитация аналогична акустической кавитации с амплитудой переменного звукового давления не выше 0,5·105 Па [3]. Известно также, что условия, при которых происходит гидролиз жиров с образованием ди- и моноглицеридов жирных кислот, требуют преодоления порога кавитации в этих жирах [4], который при гидродинамической кавитации осуществим только в особых условиях [RU 2172207, 2001]. Такие условия существования непосредственного контакта поверхности, с которой распространяются колебания, с жиром, в молоке осуществить невозможно, так как оно является эмульсией прямого типа, в которой жир существует в виде эмульсионной фазы [5]. Все это впоследствии ведет к обратной гомогенизации и диспергированию процесса расслоения с образованием сливок с последующей коагуляцией и коалесценцией жира. Полученное таким способом гомогенизированное молоко как водно-жировая эмульсия нестабильно.

Из [SU 576998, 1977] известно устройство для гомогенизации молока, в котором также используется эффект гидродинамической кавитации, следовательно, обладающее в части достижения технического результата настоящего изобретения теми же недостатками.

Существует способ производства кисломолочного продукта [RU 2101969, 1998], в котором молочное сырье перед пастеризацией нормализуют сухим обезжиренным молоком. Белки сухого молока, добавляемые в цельное молоко без его гомогенизации, будут существовать в нем в виде самостоятельных белковых хлопьев и глобул в среде, а не на границах жировой фазы, оболочка которой в этом случае сохраняет целостность, так как удельная поверхность ее не меняется.

Известен способ приготовления сыра с нормализацией молока сливками и последующей ультразвуковой обработкой [RU 2095992, 1992]. Здесь в результате получают твердый продукт - сыр - то есть технический результат настоящего изобретения здесь вовсе не имеет смысла.

Известен способ, описанный в патенте на устройство, которое используется для гомогенизации, в том числе и молока по [СА 2111802, 1992]. В способе, реализуемом этим устройством, невозможно управление соотношением гидростатического давления и переменного звукового давления в пучностях акустической волны. Зазор, где протекает процесс, в устройстве настолько мал, что не содержит даже одной единственной пучности акустической волны, как известно, располагающейся на расстоянии от источника волны, равном четверти длины волны в жидкости [6-8], и содержащей максимум переменного давления в волне. То есть, хотя кавитация в этом устройстве по способу возбуждения и является акустической, но по трансформируемому уровню энергии она идентична гидродинамической, недостатки которой в достижении технического результата описаны выше.

Наиболее близким аналогом является способ гомогенизации молока [RU 2172107, 2000], включающий обработку молока путем рециркулирования через акустический излучатель в условиях кавитации. Обработку проводят при температуре +40...+85°С. Именно нагрев молока является недостатком этого способа, препятствующим достижению сформулированного ниже технического результата. Как известно [6], кавитационный порог в жидкостях при увеличении температуры снижается, но это сопровождается и снижением энергии самой кавитации. Вблизи температуры кипения жидкости кавитация в ней как физическое явление невозможна вообще. Поскольку температура кипения воды ниже, чем температура кипения молочного жира, то этим способом также невозможно создать условия преодоления порога кавитации в молочном жире.

Задачей настоящего изобретения является получение устойчивого к расслоению, коагуляции и коалесценции жира гомогенизированного молока.

Указанная задача решается тем, что на молоко воздействуют энергией акустической кавитации, причем амплитуда переменного звукового давления в пучностях давления акустических волн составляет не менее 2,5·Р0, где Р0 - статическое давление в молоке. Кроме того, перед гомогенизацией в молоко добавляют белки в количестве не менее, чем Cp·dS, где Ср - исходное содержание белка в молоке; dS - ожидаемое относительное увеличение удельной поверхности жировой фазы молока в результате гомогенизации.

Для обеспечения устойчивости к расслоению требуется ввести в состав оболочки жировых шариков эмульгирующие вещества. Например, молочный жир наружных слоев жирового шарика в молоке, содержит большое количество высокоплавких триглицеридов. Известно, что продукты гидролиза триглицеридов жира: ди- и моноглицериды, являются стабилизаторами эмульсий, так как обладают двойственной растворимостью [4]. При кавитации в жире и воде за счет локальных флуктуаций температуры и давления одновременно могут происходить отщепление ацилов от триглицеридов и диссоциация воды на ионы водорода и гидроксилы. В результате происходит реакция гидролиза, протекающая по схеме [7]:

где RCOOH - жирнокислотный остаток (ацил).

Таким образом, кавитационная гомогенизация может сопровождаться частичным кавитационным гидролизом молочных жиров водой, являющейся эмульсионной средой молока. Для этого необходимо, чтобы кавитация возникала не только в среде, но и в жировой фазе, или хотя бы на границе их раздела. Экспериментально было установлено, что порог акустической кавитации в липидах с температурой кристаллизации ниже +5°С при статическом давлении 105 Па составляет 2,5·105 Па. Наибольшее значение переменного давления достигается в пучности акустической волны, а при изменении статического давления амплитуда переменного звукового давления для сохранения соотношения потенциальной и кинетической энергии кавитации должна изменяться пропорционально [9].

Дисперсность молока как любой дисперсной системы обратно пропорциональна среднему диаметру частиц и определяется удельной поверхностью, то есть отношением общей поверхности частиц дисперсной фазы к единице объема этой дисперсной фазы - жира. Удельная поверхность является усредненным показателем дисперсности [10]. Следовательно, при гомогенизации и диспергировании увеличивающаяся площадь поверхности раздела фаз эмульсии молока пропорциональна увеличению удельной поверхности жировой фазы. Существует множество методов определения эффективности гомогенизации, основанных на явлении седиментации - расслоения под действием внешних сил, например гравитации (метод отстаивания) или центробежной силы (метод центрифугирования) [2], точно указывающих на изменение удельной поверхности.

Поскольку белки являются стабилизаторами эмульсии, то при гомогенизации нужно добавлять их в количестве, как минимум, пропорциональном увеличению удельной поверхности жира. Тогда продукты гидролиза жира и добавленные белки создадут оболочку, идентичную натуральной оболочке жировых шариков молока на вновь образовавшихся границах раздела фаз. Белки могут добавляться в виде коллоидного раствора или сухого вещества. Если эти белки будут добавлены в молоко перед гомогенизацией, то в процессе ее они также подвергнутся кавитационному диспергированию и гидратации [11], что лучше подготовит их к образованию оболочек на шариках жира.

Таким образом, анализ сущности заявленного способа и сравнение его с наиболее близким аналогом из технических решений, характеризующих известный заявителю уровень техники в области предмета изобретения, показывают, что заявленный способ обладает существенными по отношению к указанному техническому результату отличительными признаками.

Известен способ обработки рассола для посола мясного сырья воздействием энергии кавитации [RU 2245624, 2004], в котором осуществляют управление переменным звуковым давлением относительно гидростатического давления в рассоле. Однако целью такого управления является исключение из посолочного рассола неорганических влагоудерживающих и цветостабилизирующих добавок, а также снижение содержания консервантов за счет повышения диссоциирующей способности воды под воздействием кавитации. Кроме того, применение способа ограничено обязательным использованием аппарата, в котором акустические колебания образуют стоячую волну. Известно, что в стоячей волне всегда наблюдается эффект разделения взвешенных в жидкости частиц по размерам за счет действия сил Бьеркнеса и Бернулли [7], то есть эффект, обратный гомогенизации и способный привести к коагуляции жира.

Таким образом, при анализе отличительных признаков заявленного способа кавитационной гомогенизации не выявлено каких-либо известных аналогичных решений, касающихся установления требований к возбуждающему кавитацию переменному давлению, и соотношению содержания белка и удельной поверхности жировой фазы, с целью повышения стабильности гомогенизируемого молока - его устойчивости к расслоению.

Предлагаемый способ может быть проиллюстрирован следующим примером реализации. В качестве аппарата для поточной гомогенизации молока или сливок может быть использован аппарат для кавитационной дезинтеграции жидких пищевых сред типа «Сиринкс 2500» (СИТБ.443146.002ТУ). Амплитуда переменного давления в акустической волне, образующейся в реакторе аппарата при его работе, известна из его технических характеристик и составляет 3,5·105 Па. Таким образом, для выполнения первого отличительного признака изобретения, который требует амплитуды звукового давления в пучности давления не меньшей, чем 2,5·P0, статическое давление P0 в гомогенизируемом молоке должно быть не ниже 3,5·10 5:2,5=1,4·105 Па. Это обеспечивалось дросселированием потока молока на выходе из реактора аппарата, в который оно подавалось центробежным насосом.

В таблице 1 приведены данные о составе сырья использованного при реализации конкретного применения изобретения. В таблице 2 приведены примеры конкретного использования изобретения в сравнении с ближайшим аналогом.

| Таблица 1 | |||

| ПАРАМЕТР/СЫРЬЕ | СОСТАВ, % | ||

| Белок | Жир | Углеводы | |

| Молоко цельное коровье | 2,8 | 3,2 | 4,6 |

| Молоко сухое обезжиренное | 32,0 | 1,5 | 50,0 |

| Пахта (обезжиренное молоко) | 3,3 | 0,4...0,7 | 4,7 |

Молоко обрабатывали в аппарате «Сиринкс 4000» с производительностью процесса 450 л/ч, гидростатическим давлением 1,5 атм, при температуре +18...+19°С. При сравнении заявленного способа с ближайшим аналогом по достижению с их помощью технического результата изобретения молоко во втором случае нагревали до температуры +40°С.

Величина изменения удельной поверхности жировой фазы при гомогенизации предварительно определялась следующим образом.

Известно, что увеличение удельной поверхности фазы эмульсии, состоящей из сферических частиц, при диспергировании пропорционально уменьшению среднего радиуса частицы. Средний радиус капельки жира в молоке определяется посредством вычисления из значений оптических плотностей, измеренных при пропускании через образец молока световых потоков с двумя разными длинами волн 400 и 1000 нм, монохроматического излучения известным методом, используя спектрофотометр для этого [12]. Этим методом было установлено, что гомогенизация молока в режиме, соответствующем первому признаку изобретения, привела к разделению жирового шарика среднего диаметра приблизительно на 4 шарика меньшего в 1,6 раза диаметра. Следовательно, при неизменной массе жира в молоке удельная поверхность жировой фазы увеличилась в

раза. Значит, приращение dS составило 0,6. Это в соответствии со вторым признаком изобретения требует добавления перед гомогенизацией на один килограмм молока (см. таблицу 1) 1000·0,028·0,6=16,8 г молочных белков, которые содержатся в 52,5 г сухого обезжиренного молока или в 510 г пахты.

Устойчивость полученного гомогенизированного молока к расслоению проверялась методом центрифугирования посредством известного и используемого в молочной промышленности параметра, характеризующего седиментационную устойчивость и называемого «степень гомогенизации» [2]. Результаты сравнения с прототипом в виде средних значений по 10 экспериментам сведены в таблицу 2.

| Таблица 2 | |||

| ПАРАМЕТР/ВАРИАНТ ввода белка | СТЕПЕНЬ ГОМОГЕНИЗАЦИИ, % | ||

| Заявленный способ | Прототип | ||

| 1-й признак | оба признака | ||

| В виде сухого обезжиренного молока | 82±2,0 | 85±1,9 | 65±1,7 |

| В виде пахты | 83±1,9 | 89±1,9 |

Таким образом, вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных в заявке или известных ранее средств и методов, а также о возможности достижения указанного выше технического результата при воплощении совокупности признаков изобретения.

Литература

1. Пастеризация молока и сыворотки в суперкавитирующем аппарате роторно-пульсационного типа // Молочная промышленность, 1999, 8, с.32-33.

2. Горбатова К.К. Биохимия молока и молочных продуктов. - Санкт-Петербург: ГИОРД, 2003.

3. Рогов И.А., Шестаков С.Д. Надтепловое изменение термодинамического равновесия воды и водных растворов: заблуждения и реальность. Ч.1 // Хранение и переработка сельхозсырья, 2004, 7, с.24-28.

4. Шестаков С.Д. Кавитационный реактор как средство приготовления и стабилизации эмульсий // Хранение и переработка сельхозсырья, 2003, 3, с.27-30.

5. Кройт Г.Р. Наука о коллоидах. Т.1. - М.: ИИЛ, 1955.

6. Knapp R., Daily J., Hammitt F. Cavitation. - New York: McGraw Book Company, 1970.

7. Шестаков С.Д. Основы технологии кавитационной дезинтеграции. Теория кавитационного реактора. - М.: ЕВА-пресс, 2001.

8. Бергман Л. Ультразвук и его применение в науке и технике. - М: ИИЛ, 1956.

9. Рогов И.А., Шестаков С.Д. Надтепловое изменение термодинамического равновесия воды и водных растворов: заблуждения и реальность. Ч.2 // Хранение и переработка сельхозсырья, 2004, 10, с.9-13.

10. Большая Советская Энциклопедия. - М: Изд. Советская Энциклопедия, т.8, ст. «Дисперсность», 1972.

11. Шестаков С.Д. Энергетическое состояние воды и ее связываемость биополимерами пищевого сырья: Новые возможности // Хранение и переработка сельхозсырья, 2003, 4, с.35-37.

12. Г.Н.Крусь, А.М.Шалыгина, З.В. Волокитина. Методы исследования молока и молочных продуктов. - М.: Колос, 2002.

bankpatentov.ru

В способе восстановления молока с использованием ультразвуковой обработки механическую смесь сухого молока с водой обрабатывают при отношении интенсивности ультразвука, вызывающего в ней кавитацию, к квадрату гидростатического давления в смеси не выше 23 м/(МПа·с). Изобретение направлено на получение стабильного, устойчивого к расслоению под действием гравитации и других внешних сил восстановленного молока при минимальных энергозатратах на восстановление. 1 табл.

Изобретение относится к молочной промышленности, а именно к способам восстановления сухого, преимущественно обезжиренного молока для последующего получения из него сбалансированного молочного продукта путем, например, нормализации или использования его в качестве полуфабриката при производстве кисломолочных напитков, творога, сыра, а также сгущенного молока с сахаром и мороженого.

В молочно-консервной промышленности существует способ получения сгущенного молока [RU 2265339, 2005], который предусматривает восстановление сухого молока цельным молоком или водой и механическую гомогенизацию или диспергирование смеси. Поскольку при реализации способа по его назначению сразу же за этапом восстановления сухого молока следует этап сгущения полученной смеси, то ее стабильность не имеет большого значения. Но низкая стабильность препятствует достижению поставленной цели настоящего изобретения при получении восстановленного молока, которая сформулирована ниже. Компоненты сухого молока, механически смешиваемого с цельным молоком, слабо гидратируются водой, являющейся основой его эмульсионной среды, так как эта вода уже входит в состав термодинамически равновесной коллоидно-дисперсной системы. Поэтому нерастворимые молочные белки сухого молока могут приобрести гидратные оболочки, только нарушив равновесие системы цельного молока, что приведет к низкой стабильности всей получаемой смеси. В случае использования воды вместо цельного молока для обеспечения достаточного уровня гидратации компонентов сухого молока и обеспечения тем самым стабильности полученной смеси требуется предварительный подогрев воды, для которого, в свою очередь, необходимы дополнительные затраты энергии.

Известен способ гомогенизации цельного молока путем воздействия энергией кавитации [RU 2283584, 2006], порождаемой акустическими волнами заданной амплитуды звукового давления. При его осуществлении за счет вызываемых пульсациями кавитационных пузырьков локальных флуктуаций температуры и давления происходит частичный гидролиз молочного жира. При этом образуются обладающие двойственной растворимостью ди- и моноглицериды жирных кислот, которые являются стабилизаторами эмульсии молочного жира. Белки также являются стабилизаторами эмульсии и при гомогенизации их добавляют в состав сухого обезжиренного молока в количестве, как минимум, пропорциональном увеличению удельной поверхности жира в результате его диспергирования. То есть здесь также осуществляют восстановление сухого молока цельным в процессе гомогенизации последнего. Продукты гидролиза жира и белки добавленного сухого молока создают на вновь образовавшихся границах раздела эмульсионных фаз молока разделительную оболочку, препятствующую коалесценции молочного жира. Но отщепленные от жира в процессе гидролиза жирнокислотные остатки - ацилы - увеличивают кислотность и снижают рН получаемой смеси, что обуславливает предрасположенность казеина цельного молока к коагуляции, агрегации и снижению тем самым общей стабильности смеси [1]. Это не позволяет получить сформулированный ниже технический результат при использовании этого способа для восстановления сухого обезжиренного молока.

Известен способ приготовления заменителя цельного молока [RU 2264718, 2005], заключающийся в том, что сухие компоненты растворяют в воде, которую предварительно подвергают униполярной обработке постоянным электрическим током, добавив в нее неорганическую соль или смесь солей. Известно, что при униполярной электрохимической обработке раствора электролита в нем образуется избыток ионов одного знака, который может препятствовать диффузии раствора внутрь твердых частиц [2], в данном случае частиц сухого молока, состоящих в основном из казеина. Это ослабляет гидратацию казеина и иммобилизацию им молекул воды, а также несмотря на достаточно высокое значение рН используемого при осуществлении способа раствора снижает стабильность получаемой смеси. Кроме того, этим способом нельзя воздействовать на компоненты сухого молока, если их предварительно растворить в воде. Многие компоненты сухого молока, например соли кальция, натрия, калия и магния, а также некоторые органические кислоты являются электролитами и могут вызвать электродные реакции с образованием газов, жидких и твердых веществ, не свойственных составу молока или молочной смеси. Все это не позволяет использовать способ для достижения сформулированного ниже технического результата.

Наиболее близким аналогом заявленного способа является способ гидратации биополимеров [RU 2279918, 2006], при котором обработку воды кавитацией также производят при звуковом давлении вызывающей кавитацию ультразвуковой волны, не менее чем в 5,5 раза превышающем гидростатическое давление в воде. Затем смешивают воду с биополимерной массой, например компонентами сухого молока. Способ исключает термическую и химическую денатурацию гидратируемых биополимеров, так как при его осуществлении исключено непосредственное воздействие на них кавитации. Он также используется для приготовления заменителей цельного молока и для восстановления сухого молока.

Этот способ принят за прототип.

Достижению при его использовании сформулированного ниже технического результата препятствуют следующие обстоятельства. Известно, что в молоке молекулы воды, являющейся его дисперсионной средой, связаны полярными группами биомакромолекул молочных белков и фосфатов кальция и подвергают их, как и другие биополимеры, гидратационной структуризации [3]. Фосфаты кальция слабо растворяются в воде и имеют незначительную степень диссоциации, то есть лишь небольшая их часть может образовать истинный раствор, а большая образует коллоидный раствор с гидрофобной фазой. Таким образом, если вода при использовании прототипа для восстановления сухого молока после кавитационного воздействия на нее оказывается подготовленной к реакции гидратации, так как молекулярные ассоциаты в ней, образованные водородными связями молекул между собой, разрушаются под воздействием кавитации [2], то сухое молоко - нет. Известно, что аномально высокая растворяющая способность воды после кавитационного воздействия, выводящего ее из термодинамического равновесия, ослабляется по мере релаксации этого неравновесного состояния. Это происходит довольно быстро. Например, равновесие между фазами истинного и коллоидного раствора электролитов типа А+B- устанавливается менее чем за минуту после прекращения воздействия кавитации [4]. Поэтому в процессе механического перемешивания с водой до состояния однородной суспензии порошок сухого молока будет гидратирован мономолекулами воды лишь частично, а равновесие между коллоидным и диссоциированным фосфатом кальция установится раньше, чем казеин образует устойчивые мицеллы. Значит, дисперсность коллоидной фазы будет пониженной, а коллоидная система в целом - нестабильной.

Изобретение направлено на получение стабильного, устойчивого к расслоению под действием внешних сил (в том числе гравитации) восстановленного молока при минимальных энергозатратах.

Сущность изобретения заключается в следующем.

Как известно, кавитация обладает диспергирующим действием на взвешенные в жидкости твердые и жидкие частицы [5] и дезинтегрирующим действием на структуру воды, сопровождающимся выведением ее из термодинамического равновесия [4]. То есть для подготовки компонентов сухого молока к вступлению в реакцию гидратации и максимального сохранения гидратационной активности воды следует сначала механически смешать сухое молоко с водой, а затем обработать смесь кавитацией. Явления кавитационной дезинтеграции по уровням мощности подразделяются на кавитационную сегрегацию (разрушение адгезионных связей), кавитационную эрозию (разрыв межмолекулярных связей) и кавитолиз (разрыв внутримолекулярных связей) [6]. При обработке воды, используемой для гидратации биополимеров, выбран уровень мощности кавитации, соответствующий кавитолизу. Если же кавитолизу подвергать смесь сухого молока и воды с целью диспергирования его частиц, то высокая мощность кавитации, соответствующая этой разновидности дезинтеграции, приведет к необратимой денатурации и неферментативному расщеплению белков [5]. Эффективность дезинтегрирующего действия ультразвуковой кавитации зависит от параметров вызывающего ее ультразвука, удельного акустического сопротивления жидкости z [7] и характеризуется интенсивностью ультразвука I [8]. Мощность кавитации зависит также от гидростатического давления в жидкости p h. Для получения технического результата изобретения интенсивность ультразвука должна быть достаточна для разрушения кавитацией водородных связей в воде и диспергирования частиц сухого молока с образованием активных центров в структуре белка. Но при этом она не должна приводить к расщеплению белка на аминокислоты. Установлено, что для выполнения этих условий величина, равная интенсивности порождающего кавитацию ультразвука, отнесенной к квадрату гидростатического давления в смеси, не должна превышать 2,3·10-5 Вт/(м2 ·Па2) или 23 м/(МПа·с).

Техническим результатом изобретения является получение с минимальными затратами энергии устойчивого к расслоению под действием гравитации и других внешних сил восстановленного молока.

Технический результат достигается за счет того, что в способе восстановления молока с использованием ультразвуковой обработки, отличие состоит в том, что механическую смесь сухого молока с водой обрабатывают при отношении интенсивности ультразвука, вызывающего в ней кавитацию, к квадрату статического давления в смеси не выше 23 м/(МПа·с).

Предлагаемый способ был сравнен посредством лабораторного эксперимента с прототипом и традиционным способом восстановления сухого молока подогретым до +45°С (от комнатной температуры). В качестве жидкой среды использовалась вода, соответствующая СанПиН 2.1.4.1116-02. Сухое обезжиренное молоко, содержащее 32,4% белка, 0,7% жира и 50% углеводов, механически до полного растворения комочков смешивалось с водой в пропорции 1:6. Удельное акустическое сопротивление смеси составляло 1,5·106 кг/(м2·c). Обработка смеси ультразвуком производилась в течение 20 с в реакторе объемом 170 мл при температуре +22°С, атмосферном давлении и с амплитудой колебательного смещения рабочего торца излучателя Ах, равной при одном режиме около 2,5, а при другом - около 4,5 мкм. Амплитуда звукового давления, равная [7, 8] А p= zAx (

zAx ( - угловая частота ультразвуковых колебаний, равная в эксперименте 2·

- угловая частота ультразвуковых колебаний, равная в эксперименте 2· ·22 кГц), составляла для двух этих режимов 0,38 и 1,14 МПа или 4,7ph и 8,5p h, а интенсивность излучения, отнесенная к квадрату гидростатического давления, соответственно, 7 и 24 м/(МПа·с). Таким образом, заявленному изобретению соответствовал первый режим, а прототипу, где амплитуда звукового давления не ограничена сверху, - второй. Из трех образцов первый изготавливался традиционным способом восстановления сухого молока подогретой водой, второй - способом, выбранным прототипом заявленного изобретения, и третий - заявленным способом.

·22 кГц), составляла для двух этих режимов 0,38 и 1,14 МПа или 4,7ph и 8,5p h, а интенсивность излучения, отнесенная к квадрату гидростатического давления, соответственно, 7 и 24 м/(МПа·с). Таким образом, заявленному изобретению соответствовал первый режим, а прототипу, где амплитуда звукового давления не ограничена сверху, - второй. Из трех образцов первый изготавливался традиционным способом восстановления сухого молока подогретой водой, второй - способом, выбранным прототипом заявленного изобретения, и третий - заявленным способом.

Относительная устойчивость к расслоению образцов измерялась фотометрическим методом [9, 10]. Для этого у проб каждого из образцов, взятых из верхней и нижней четверти объема мерного стакана после суточного отстаивания при температуре +8°С, с помощью спектрофотометра были измерены коэффициенты пропускания на длине волны 550 нм и вычислено их отношение. Полученные значения приведены в таблице. Мощность, затрачиваемая на восстановление с использованием ультразвуковой кавитации, вычислялась как I·S, где S - площадь рабочего торца излучателя ультразвука, равная 11 см2 [7]. Теплоемкость смеси при вычислении удельной энергоемкости традиционного процесса восстановления принималась равной 3,9 кДж/(кг·К).

| Параметр | Способ | ||

| традиционный | прототип | заявленный | |

| Отношение коэффициентов пропускания | 0,89 | 0,92 | 0,94 |

| Удельные энергозатраты, кВт·ч/т | 24,9 | 7,8 | 4,7 |

Из таблицы видно, что самая высокая стабильность смеси при самых низких энергозатратах получена заявленным способом. То есть технический результат изобретения достигнут, а сравнение заявленного способа с аналогами, характеризующими известный заявителю уровень техники в области предмета изобретения, в том числе наиболее близким, показывают, что заявленный способ обладает существенными по отношению к указанному техническому результату отличиями. При анализе отличительных признаков заявленного способа не выявлено каких-либо известных решений, касающихся установления требований к соотношению интенсивности ультразвука и гидростатического давления в смеси сухого молока и используемой для его восстановления воды с целью повышения стабильности восстановленного молока при минимальных энергозатратах на восстановление.

Для восстановления сухого молока в промышленном масштабе может быть использован, например, индустриальный ультразвуковой процессор UIP4000 фирмы Hielscher systems GmbH (Германия) [11]. Последний имеет электрическую мощность преобразователя 4000 Вт, КПД 90% и площадь излучающей плоскую ультразвуковую волну поверхности сонотрода KS20d65L6 около 0,01 м2. Таким образом, он может излучать в жидкость ультразвук интенсивностью 0,9·4000:0,01=3,6·10 5 Вт/см2. Чтобы обрабатывать на нем, например, смесь сухого молока с водой с удельным акустическим сопротивлением равным, например, 1,5·106 кг/(м2·с) заявленным способом, необходимо, чтобы статическое давление в реакторе аппарата было не меньше (3,6·105:2,3·10 -5)0,5=1,25·10 5 Па или 1,25 атм.

Таким образом, вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных в заявке или известных ранее средств и методов, а также о возможности достижения указанного выше технического результата.

ЛИТЕРАТУРА

1. Горбатова К.К. Биохимия молока и молочных продуктов. - М: Легкая и пищевая промышленность, 1984.

2. Рогов И.А., Шестаков С.Д. Надтепловое изменение термодинамического равновесия воды и водных растворов: заблуждения и реальность. Ч.1 // Хранение и переработка сельхозсырья, 7, 2004. - С.24-28.

3. Шестаков С.Д. Энергетическое состояние воды и ее связываемость биополимерами пищевого сырья: Новые возможности // Хранение и переработка сельхозсырья, 4, 2003. - С.35-37.

4. Рогов И.А., Шестаков С.Д. Надтепловое изменение термодинамического равновесия воды и водных растворов: заблуждения и реальность. Ч.2 // Хранение и переработка сельхозсырья, 10, 2004. - С.9-13.

5. Бергман Л. Ультразвук и его применение в науке и технике. - М.: ИИЛ, 1956.

6. Шестаков С.Д. Основы технологии кавитационной дезинтеграции. Теория кавитационного реактора. - М.: ЕВА-пресс, 2001.

7. Горелик Г.С. Колебания и волны. - М.: Ф-МЛ. - 1959.

8. Кнэпп Р., Дейли Дж., Хэммит Ф. Кавитация. - М.: Мир, 1974.

9. Кройт Г.Р. Наука о коллоидах. Т.1. - М.: Изд-во иностр. литературы, 1955.

10. Крусь Г.Н., Шалыгина A.M., Волокитина З.В. Методы исследования молока и молочных продуктов. - М.: Колос, 2002.

11. www.hielscher.com.

Способ восстановления молока с использованием ультразвуковой обработки, отличающийся тем, что механическую смесь сухого молока с водой обрабатывают при отношении интенсивности вызывающего кавитацию ультразвука к квадрату гидростатического давления в смеси не выше 23 м/(МПа·с).

www.freepatent.ru